いよいよリニアガイドの取り付け面をキサゲで精度を出していきます。

この部分は以前シムテープで高さを合わせたのですが、やはり満足のいく精度が出せませんでした。

シムテープで高さを調整する前は200ミクロンもズレが生じるほどだったので十分効果はあったのですが、

目標としていた1/100mmに届かず、最大で25ミクロンの誤差が出るという結果です。

そこでキサゲで精度を出していこうという事に。

前回はブロックの取り付けとスピンドルユニットの取り付け面をキサゲしたのでさほど精度は必要ありませんでしたがリニアガイドの取り付け面ともなると話は別です。

軸の走り精度に直結するので5ミクロン以下を目標にキサゲしていこうと思います。

リニアガイドの取り付け面を高精度キサゲ

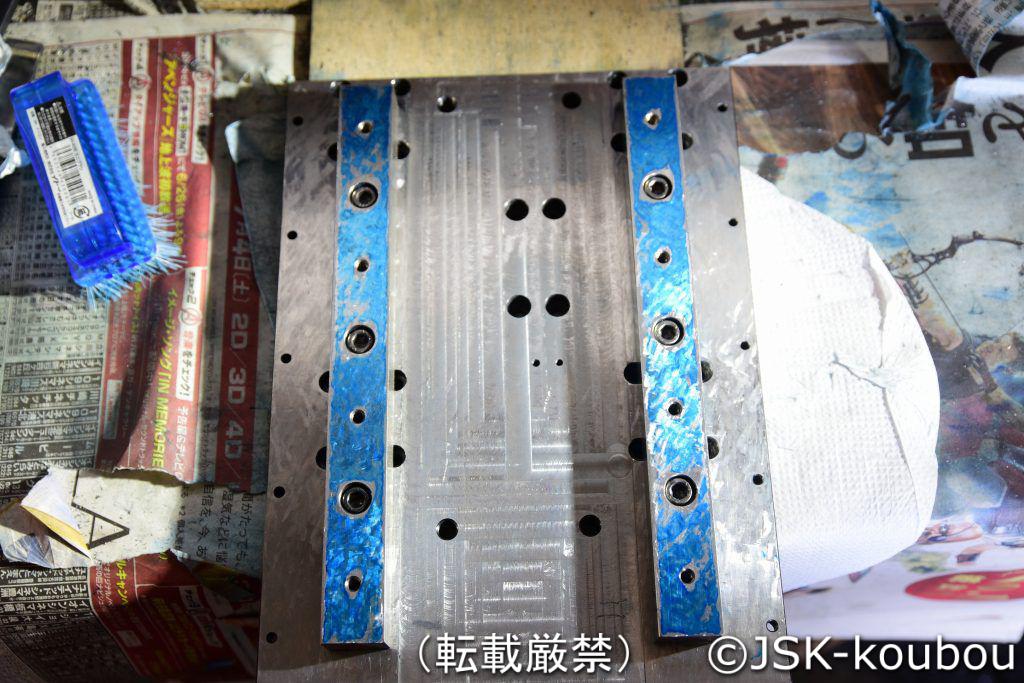

まずは定盤にすり合わせて当たりを見ます。

この通り、ガイドの端の部分が高く、中央部分が凹んでいることが分かります。

この差は0.12mmあります。(シムテープで未調整の状態です。)

荒削りにて全体的に当たりがつくまで削っていきます。

青色ペーストを厚く塗っているので全体的に当たりがついてもまだまだ精度は出ていません。

(結構凹凸があります。)

徐々にペーストを薄くしながら当たりを取っていった結果がこれ↓

当たりが無くなっている訳ではございません。

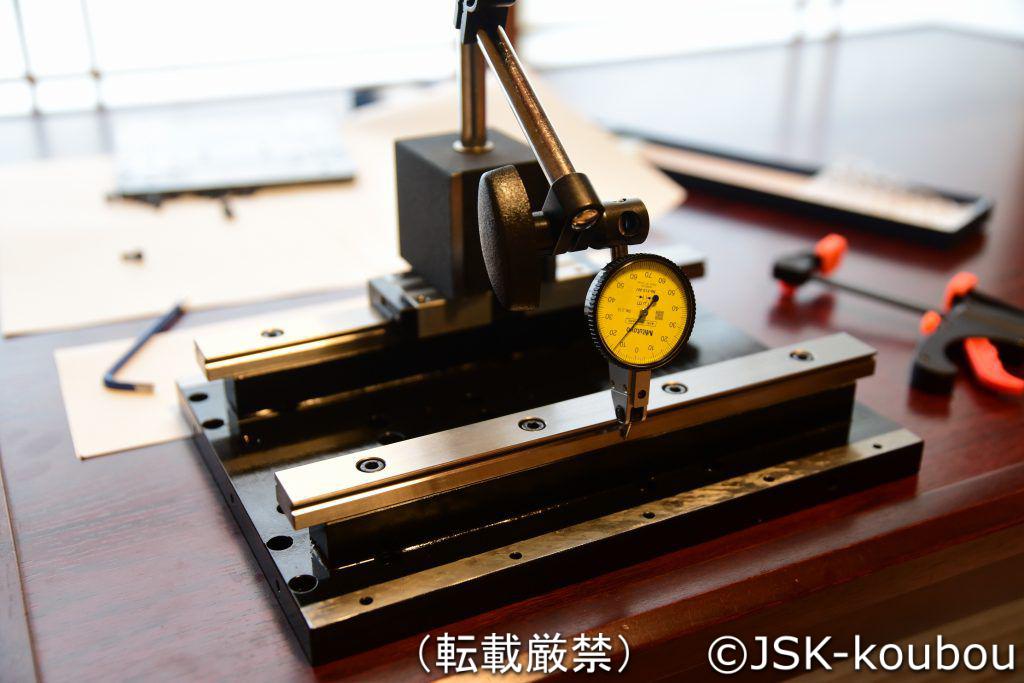

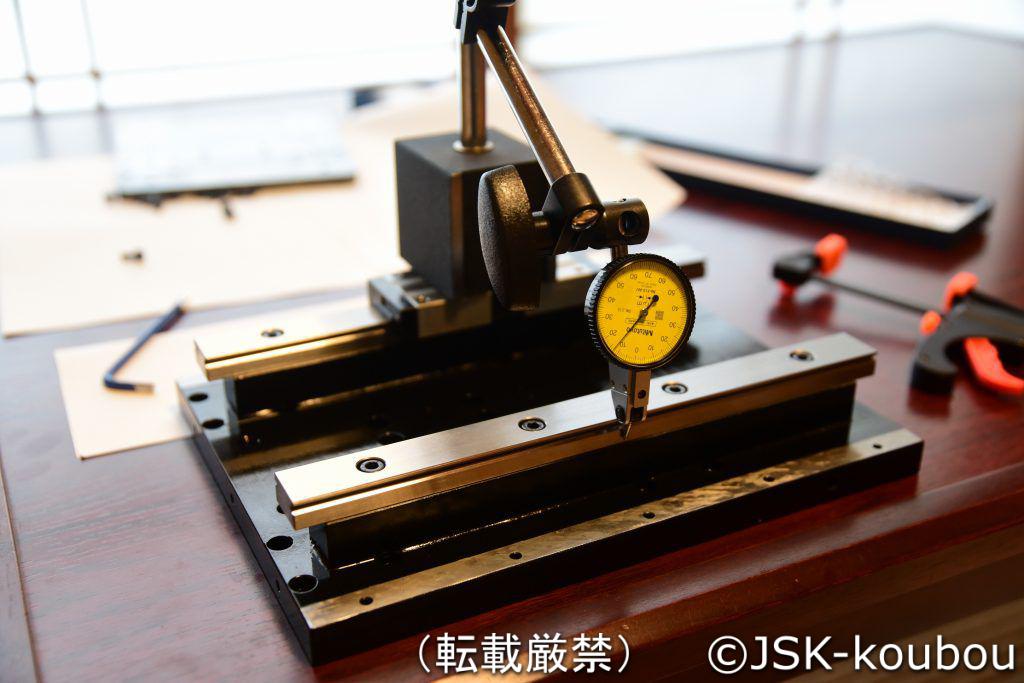

この状態でどれほどの精度が出ているか測定してみました。

ダイヤルゲージで測定してみると両端が削り過ぎで若干ダレてしまっていることが分かります。

両端のダレまで含めると6ミクロンというところでしょうか?

ちょっと予定よりも誤差が大きいですが、重要な中央部分に限ってみれば2ミクロン程度なのでこれでキサゲは終了とします。

リニアガイドの取り付け

結局のところ、リニアガイドを取り付けてみて満足のいく精度が出なければキサゲした意味がありません。

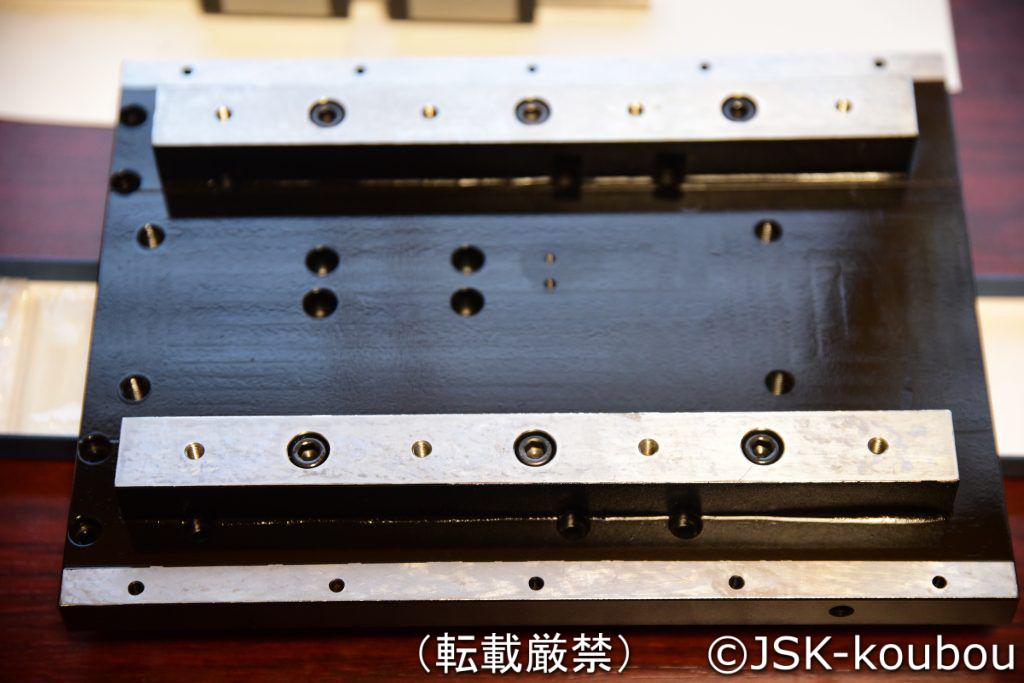

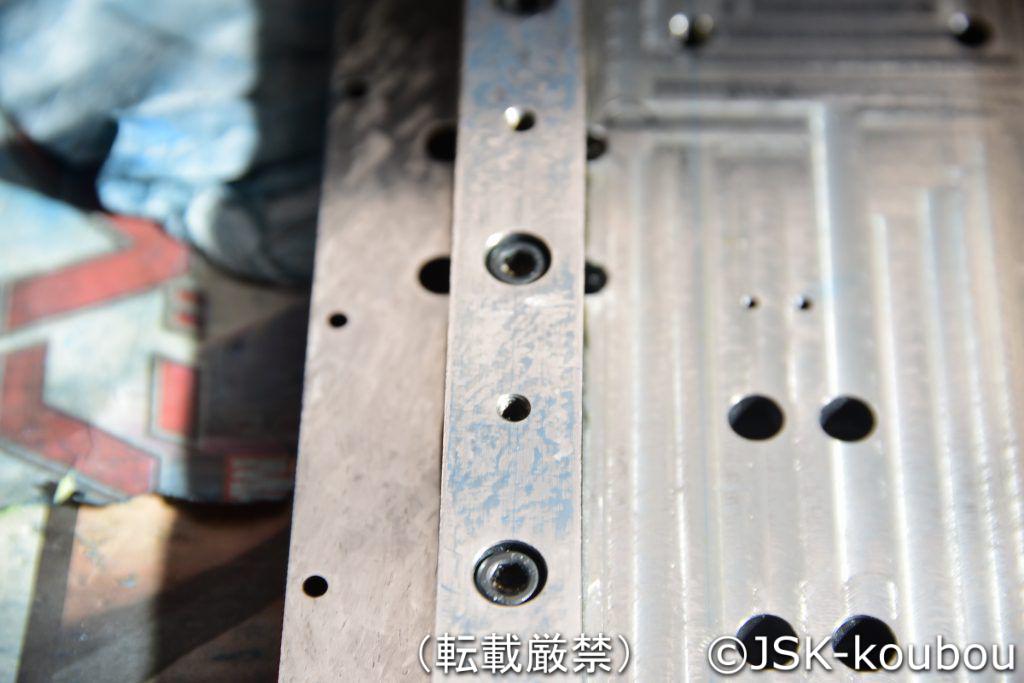

↑キサゲで黒染めを剥離してしまったので、錆防止の為、黒スプレーしました。

リニアガイドの取り付けは、真っすぐなストレートエッジ(ストレートエッジとはこちらのこと)に押し当てながら取り付けます。

リニアガイドには基準面があるので、ストレートエッジを押しあてる時は基準面側にします。

↓リニアガイドを裏返すと、基準面側に印があるはず。

クランプでリニアガイドとストレートエッジを密着させた状態でネジを増し締めして固定していきます。

↑プレートの側面を基準にして大まかな平行も出しました。

これは、ステッピングモーターがこの面とほぼ垂直に取り付ける為です。

モーターの軸とボールネジの軸がズレ過ぎると振動による動作不良が増すので必要な作業です。

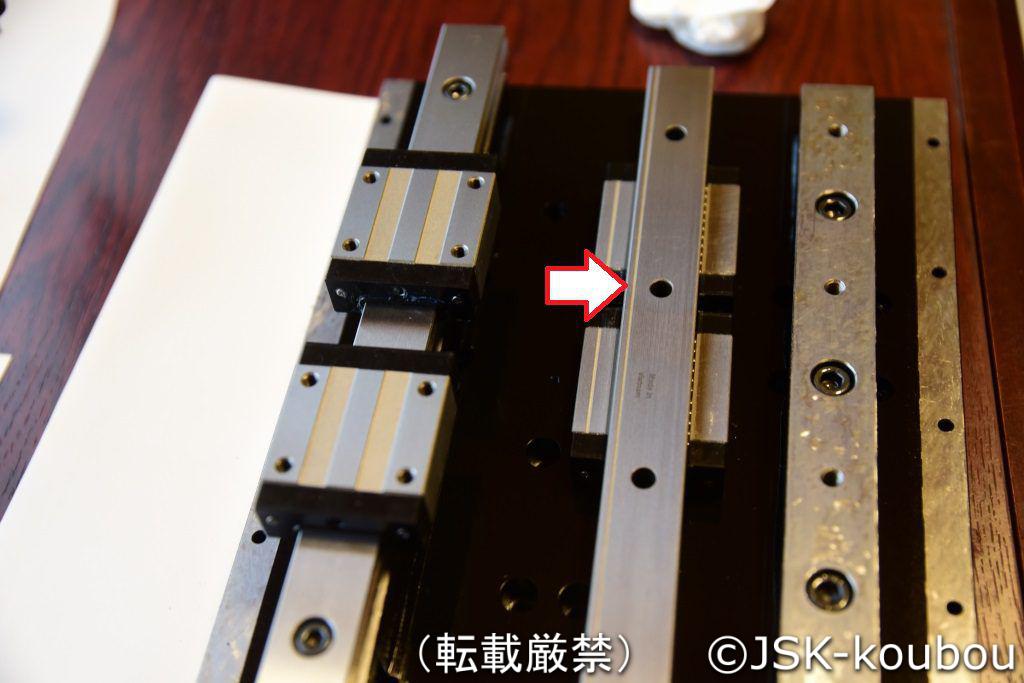

次に、もう片方のリニアガイドを取り付けます。

先ほどと同様、ストレートエッジに押し当てます。

今度は先に取り付けたリニアガイドを基準にして平行を出します。

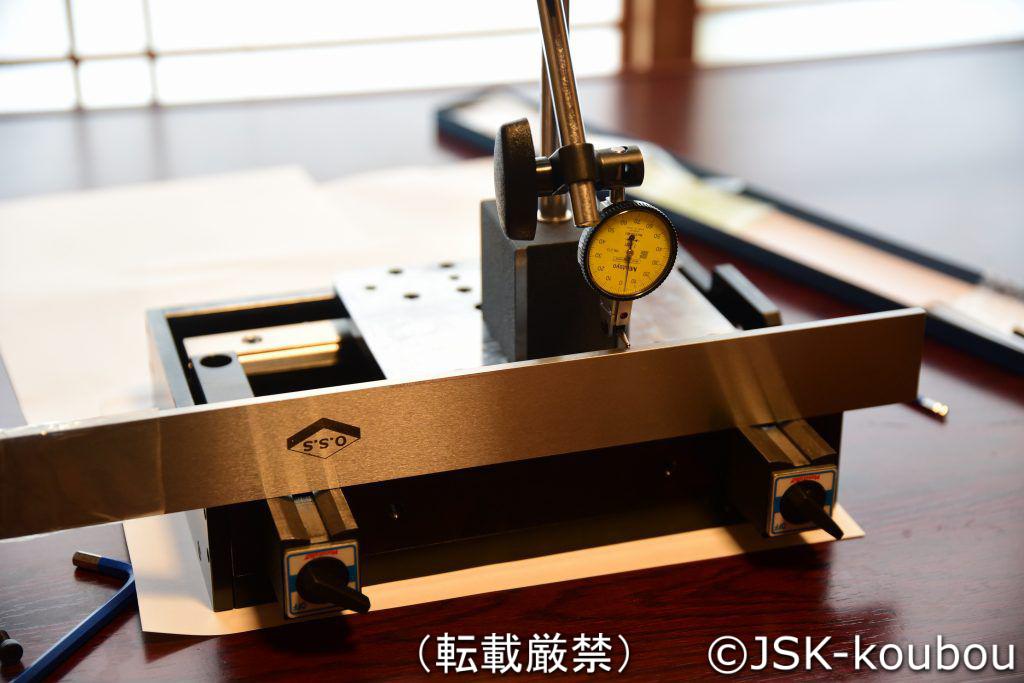

リニアガイドのブロックにダイヤルゲージを固定し、ストレートエッジを測定して平行を出します。

この並行出しはミクロン単位で調整します

最後に、リニアガイドを直接測定して平行が出ているか確認していきます。

この状態で1ミクロンのズレに抑えられています。

Z軸テーブルをネジ止めして、スムーズに動くか確認してみました。

今までは増し締めすると若干の抵抗があったのですが、キサゲで精度を上げた結果大変スムーズに動くようになりました。

駆動抵抗は増し締めする前とほぼ変化がありません。

Z軸テーブルの精度測定

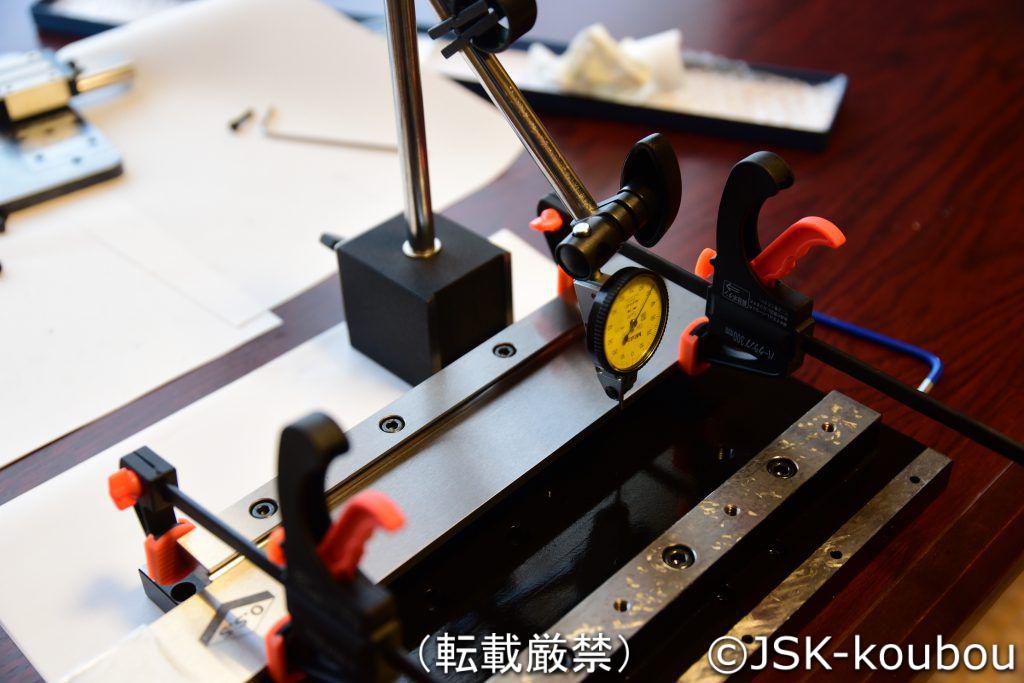

ひとまずZ軸の調整が終わったので、テーブルの直線移動を測定してみます。

テーブルにダイヤルゲージを固定し、ストレートエッジを測定して評価していきます。

測定は縦方向と横方向の2つ測定します。

まずは縦方向の測定から

下の動画で確認してください。

誤差はわずか2ミクロン!

続いて横方向の測定

こちらはダイヤルゲージの針すらほとんど振れないほどの精度が出ています。

0.5ミクロンといったところでしょうか。

キサゲの段階で予定より若干悪い精度でしたが、リニアガイドがうまく誤差を吸収してくれたようです。

当初予定していた誤差5ミクロン以内を大幅に上回る精度が出せました。

当然、実際の加工ではステッピングモーターの熱や振動で精度は確実に落ちます。

ですが、ここまで追い込めれば軽切削なら10ミクロンのレベルでの加工は期待できそうです。

コメント

凄い!!

自作できさげ加工まで行っているなんて!!!

僕のしたいことがすでに行われている(笑)

もし可能であれば、どんな材料を用いて作られているかも公開されていると嬉しいです。

秘密かもしれませんが・・・