Z軸に続き、X軸をキサゲ加工で高精度化していきます。

基本的にZ軸とやっていることは一緒なので目新しいものはありませんが記録として残しておくことにします。

シムテープで調整したのですが、高さ方向の精度が10ミクロンほどの誤差があり、満足のいくものではありませんでした。

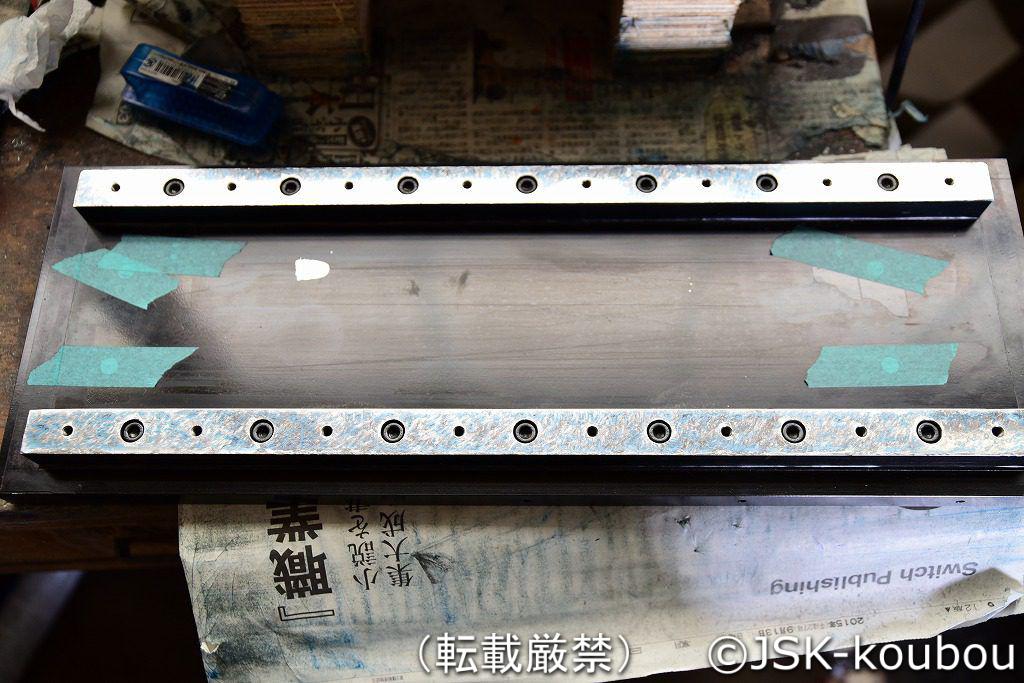

まず、キサゲによりベースプレートの平面を出します。

ご覧の通り、荒削りですが均等に当たりが付いている状態。

このベースプレートに直接リニアガイドを取り付けるわけではないので平面はかなり適当です

よく脱脂した後、ベースプレートにリニアガイドの調整ブロックを固定します。

ボルト+金属用接着剤で完全固定しました。

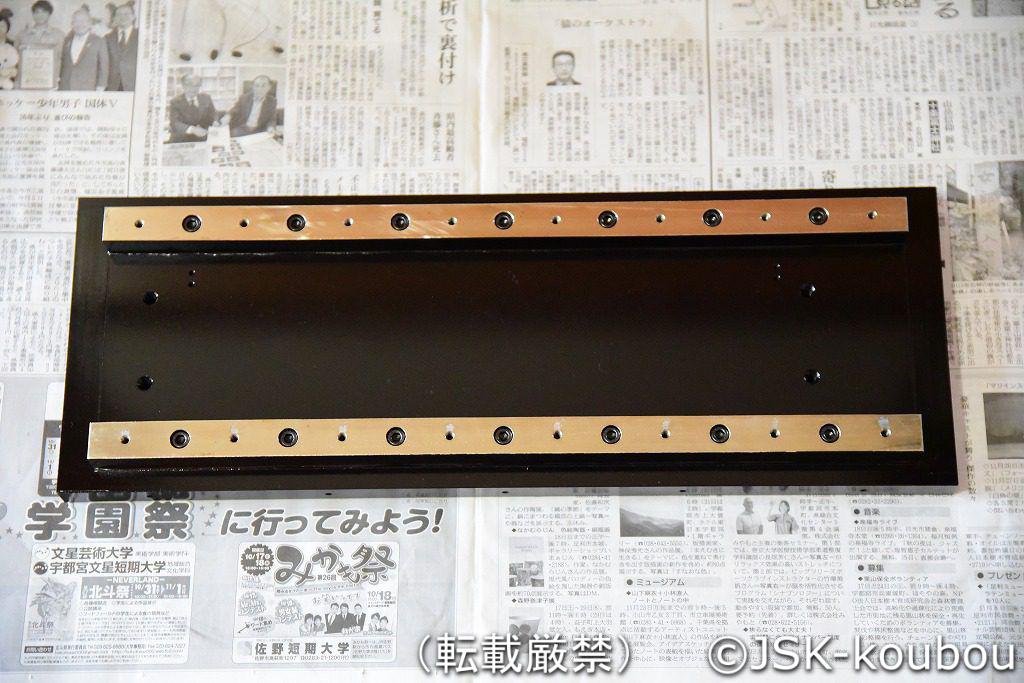

続いて、錆止め塗装をしました。

この塗装は、接着剤の劣化保護も狙ったのですが効果のほどはどうでしょうか?

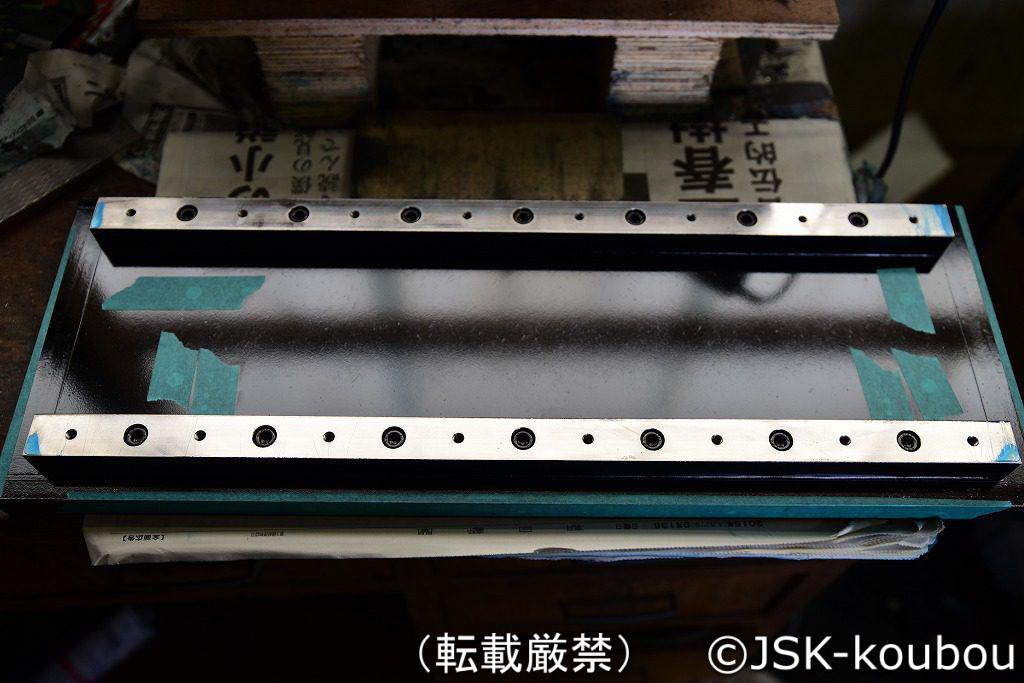

ここからがキサゲの本番

リニアガイドの高さ調整ブロックの平面を出していきます。

初期当たりは端の部分に僅かな当たりがあるだけです。

センサーのケーブルを通す穴をすっかり忘れていたので追加工しました。

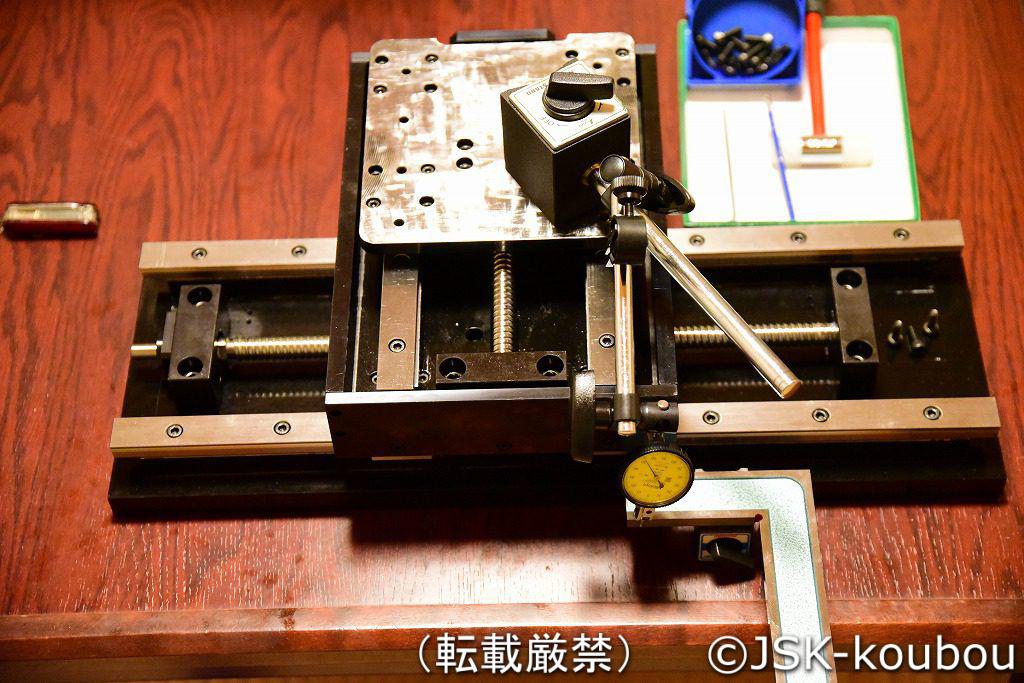

X軸のキサゲが終わったのでリニアガイドを取り付けた後Z軸ユニットを取り付けます。

ミクロンオーダーの取り付け作業なので温度が比較的一定な室内での作業になります。

X軸のリニアガイドの直線誤差は±1μほど

Z軸との直角はJis0級クラスの直角スコヤを基準にして基準からの誤差をMax1μに調整しています。

ミクロン単位に拘る訳

ミクロン単位での精度調整していますが、機械の自重による歪で数ミクロンは確実に歪みますし、温度変化でも数ミクロン動きます。

温調機も無い作業部屋で加工するのでミクロン単位での調整は本来不必要なモノ。

ではなぜミクロン単位にこだわるか?

それは、組み立て段階でしっかり調整しておかないと、自重による歪なのか温度変化が原因なのか見当がつかないからです。

組み立て段階で高精度の調整をしておけば、他の要因による精度悪化の調査ができるので、原因を特定できる点にあります。

もし、調整がいい加減だと「どれくらい精度が悪化しているのか?」、「何が原因なのか?」がはっきりせず、それ以上進展しません。

調査の結果、機械の自重による歪が大きいと解ったなら設計を見直せますし、温度変化の影響が大きいと解ったなら温度を一定に保つブースを設ければよいのです。

「どうせ加工精度はそこまで出ないから」と言って調整を軽視し、1/100mm位で満足してしまうとそれ以上進展しませんからね。

Y軸の精度調整へ続く

コメント