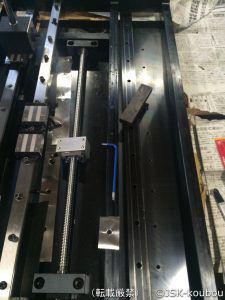

一度仮組したNCフライスをバラシ、リニアガイドなどの調整をします。

NCの精度はこのリニアガイドの直進性とボールねじの精度にかかっていると言っても過言ではありません。

ボールねじはC3精度のモノを採用しているので、取り付け高さを調整する程度で精度がでます。

逆にリニアガイドはしっかり並行を出すのは勿論、双方の高さと直進性を微調整しなければいけません。

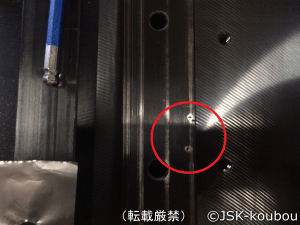

オイルストーンで面の荒れを整える

まず、リニアガイドの取り付け面を軽くオイルストーンで研磨し、加工跡やダコンによる凹凸を落とします。

↓、ダコンによる凹凸が平らになっているのが分かるでしょうか?

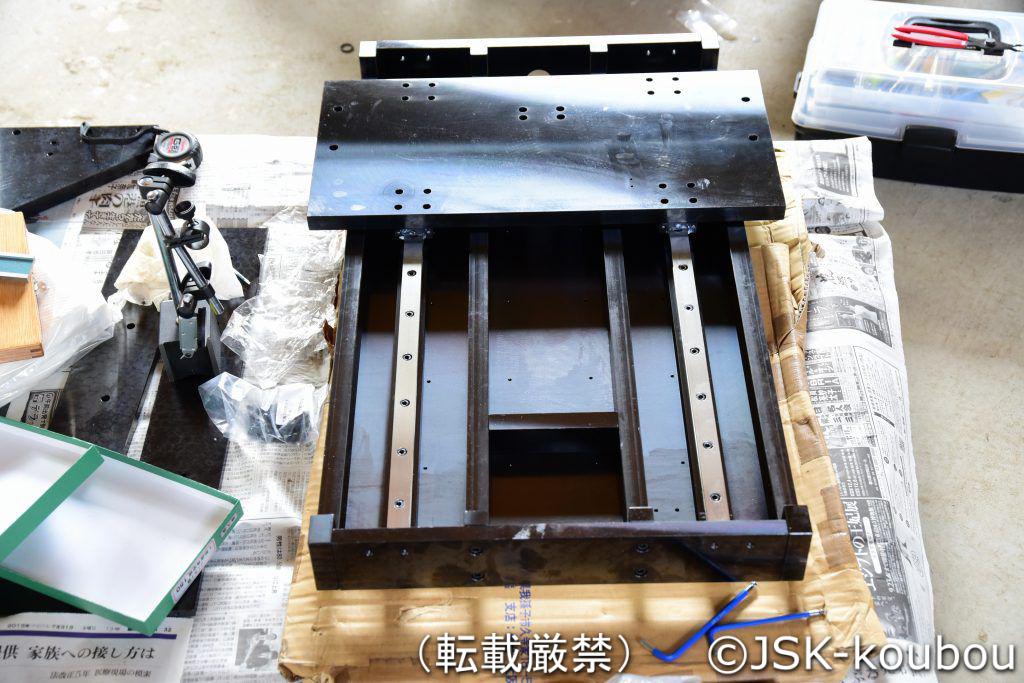

リニアガイドの高さ直進性を出す

次に、シムテープをリニアガイドと土台の間にはさみ、直進性と双方のガイドの高さを調整していきます。

加工賃を安くするため、リニアガイドの取り付け面はフライス加工だけで平面研削などは行っていません。

なので平面度が600mmの長手方向で最大0.17ほどありました。

これでは精密加工どころか、最悪リニアガイドも破損しかねない精度なので高さ合わせは絶対に必要な作業です。

ちなみに、シムテープとは、0.005~0.01ほどの薄い金属テープです。

この様な薄い金属テープを間にはさみ、高さを微調整するわけです。

私が用意したシムテープは0.005、0.01、0.03の3種類です。

やはり0.05と0.02も用意した方が良かったのですが、足りない個所は重ねればよいだけです。

高さ調整はこのようにストレートエッジを基準にしてダイヤルゲージで高さを測定していきます。

低い部分にシムテープを挿入し、再びダイヤルゲージで測定することを繰り返して徐々に精度を出していきます。

一方が終わったら、同様にもう片側の高さを揃えるように調整していきます。

リニアガイドの並行出し

リニアガイドの高さを合わせたら今度は並行を出します。

単純にダイヤルゲージで測定し、平行になるようにリニアガイドを取り付けるだけなので簡単。

並行出しの方法は色々あるのですが、わたしはリニアガイドにダイヤルゲージを取り付け、ストレートエッジを基準にする方式を取りました。

この方式の場合、2つのブロックを固定して測定すると安定した制度が得られます。

そこで、ブロックをつなげる冶具を作りました。

冶具と言っても5mmのアルミ板に穴をあけただけの簡単なもの。

青ニスで適当に罫書き線を入れ、ドリルで穴をあけていきます。

出来たものがこちら↓

中央部分にはダイヤルゲージを固定する為タップを付け、オイルストーンで全体の平面を出しておきます。

並行出しは、この様にダイヤルゲージをブロックに取り付け、赤いストレートエッジを基準にして平行に走るように微調整しながら取り付けていきます。

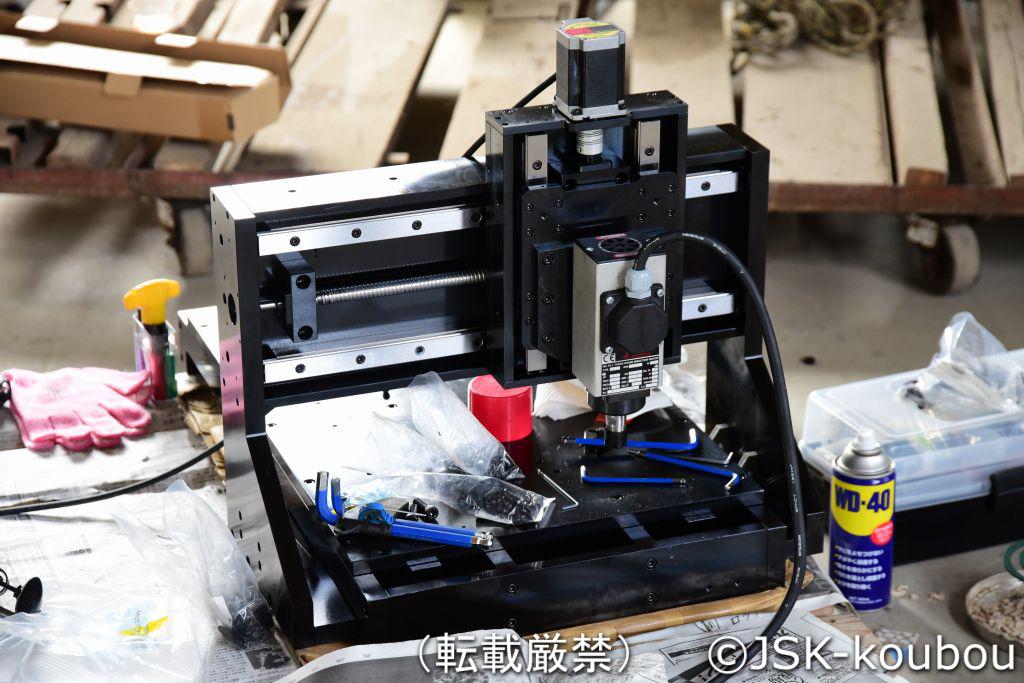

大よそ軸の調整が終わったのでアルミ代の上に乗せてみました。

アルミ台の強度も十分。

試運転

とりあえず、軸だけ動かして試運転してみました。

軸の並行を出しているので動きは大変スムーズ

全ての軸でF4600(4600mm/min)の速度まで脱調しません

ただし、F4000以上にするとモーターのボールネジの芯が微妙に合っていない為振動が発生します。

カップリングである程度は許容できるのですが、回転数を上げると振動が出てしまうのです。

実用上の最高速度はF2800~3000で運用するのがよさそうです。

精度は?

一応、全ての幾何公差で10/1000mmを狙ったのですがダメでした。

Y軸の平面精度(記載間違い、正しくは軸の真直度)最大で25/1000mmほど動いてしまいます。

(平面度は35μmの誤差が生じていました。)

完全にリニアガイドの高さ調整の不備です。

他の部分は15/1000mmほどで、我慢できる範囲ですが、さすがに25ミクロンも動いてしまうのは許せません。

さて、奥の手を使うとしましょう

続く・・・

コメント