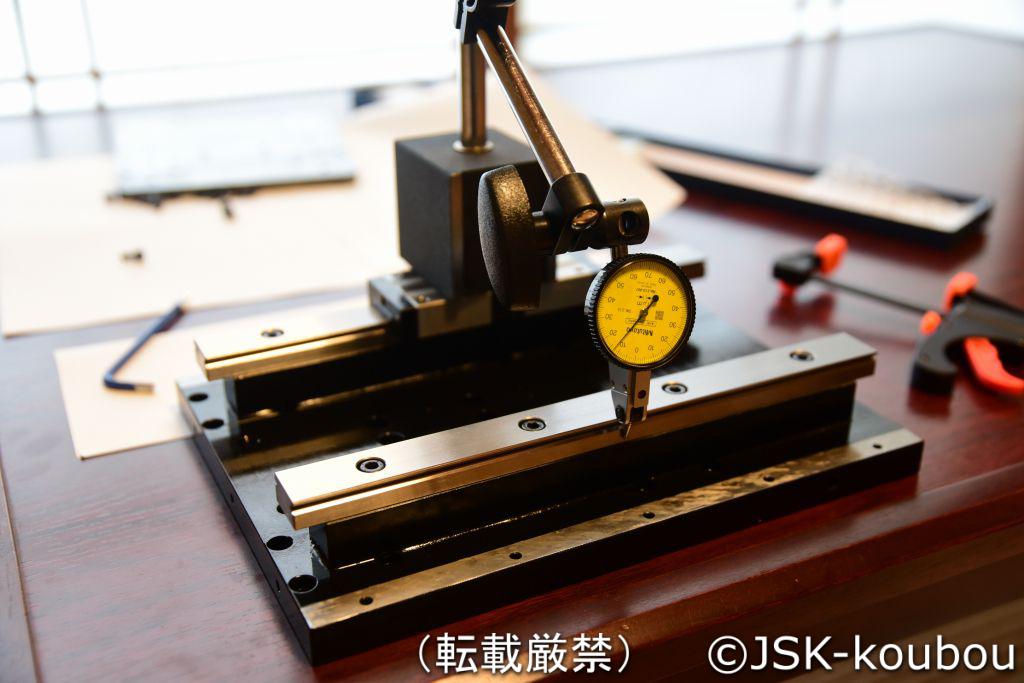

前回NCフライスの試運転で問題となった軸の精度。

リニアガイドの取り付けをシムテープなどで調整しましたが、満足のいく精度にはなりませんでした。

そこで、リニアガイドの取り付け部を全てすり合わせによるキサゲで平面出しをすることにしました。

そもそもキサゲとは?

キサゲとは平面を出したり油ダマリを作る加工方法の一つです。

一連の流れとしては、まず平面を出したいもの(ワーク)に光明丹を塗ります。

光明丹を薄く塗り伸ばし、定盤などのような平面が出ているものにすり合わせます。

すると、この様に凸部分の光明丹が取れ、その部分だけ色が変わるのでワークの凹凸が確認できます。

この凸部を、キサゲというスクレーバーを用いて手作業で削り取っていきます。

↓私が使っているスクレーパーはこんな棒状の物

先端が超硬合金でできていて、凸部分を少しづつ削っていきます。

当然、一度で平面なんで出ませんからこれを何度も何度も繰り返して平面を出すことになります。

基本的には熟練した技術が必要ではあるのですが、単に平面を出すだけなら根気でなんとかなってしまうものです。

NCの平面出し

というわけでNC加工機の平面を出していくことにしましょう。

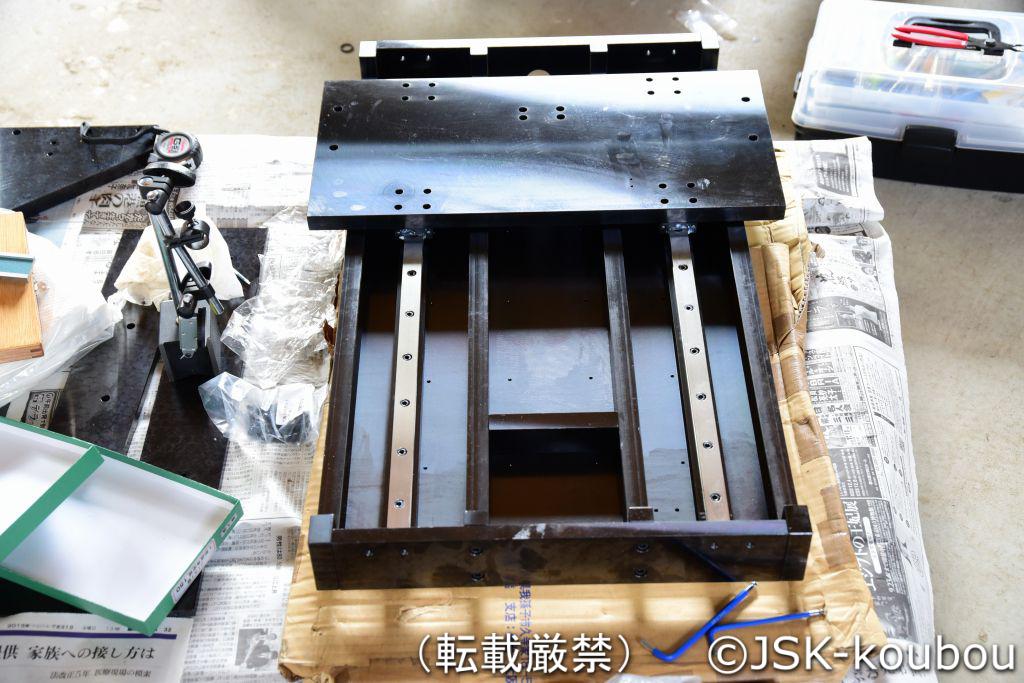

どうせなのでY軸だけでなく、全ての軸を平面にすることにしました。

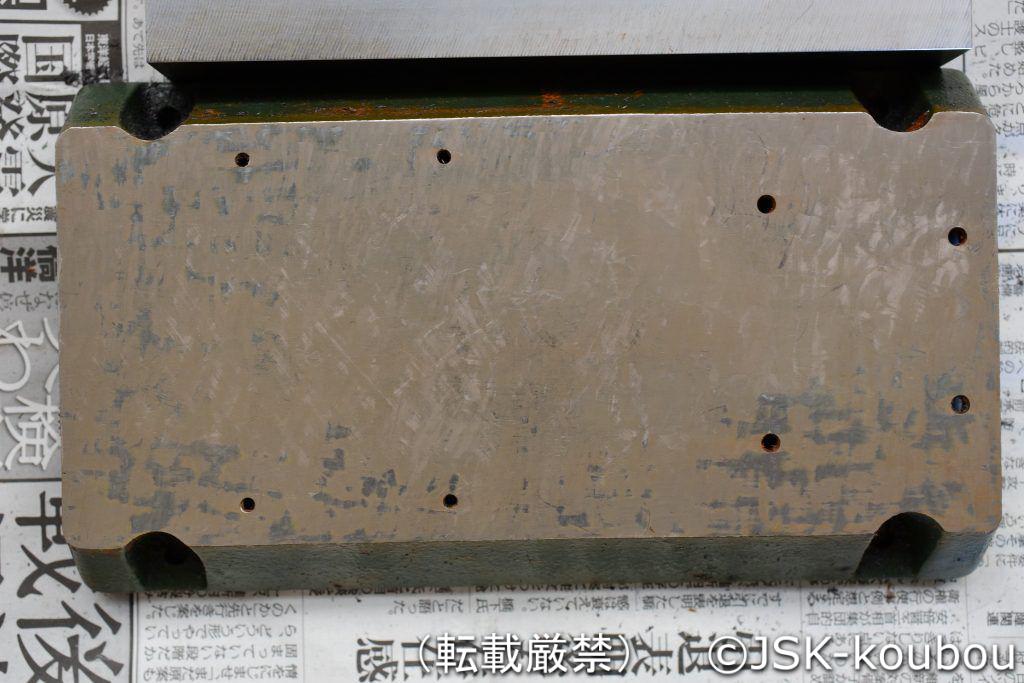

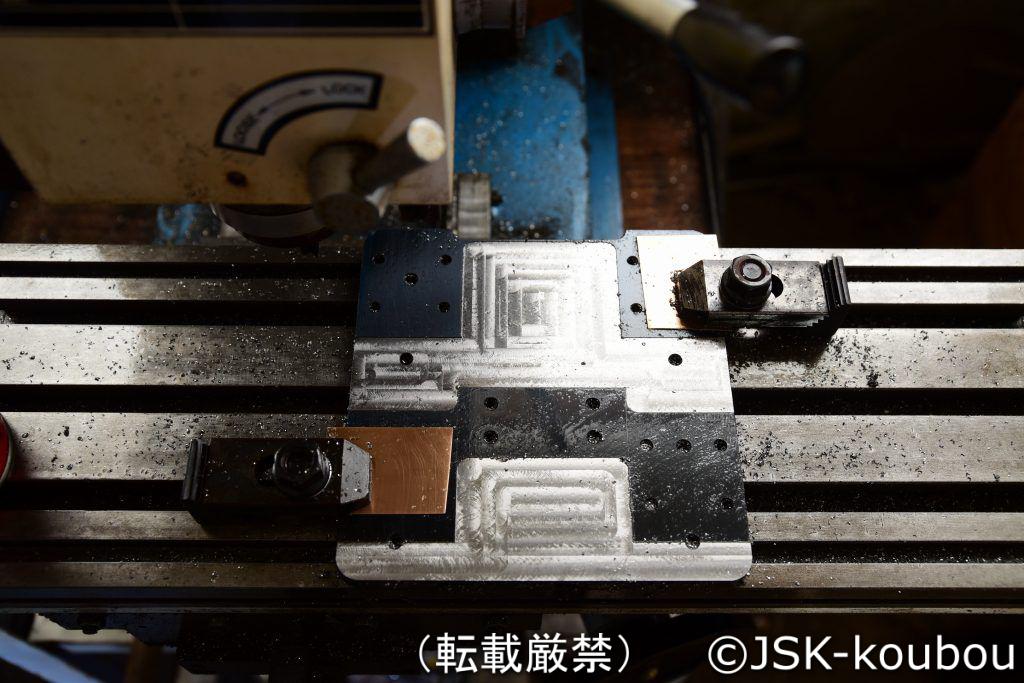

まずは一番小さなZ軸のテーブルを加工します。

テーブルの裏面を0.2mmほどフライスで肉抜きします。

これはキサゲの面積を少なくして効率化する為です。

↓

当たりを取ってみることにします。

当たりを見る前に、加工跡を全て削り取るのですが、今回は当たりが見えやすい程度に軽く削りました。

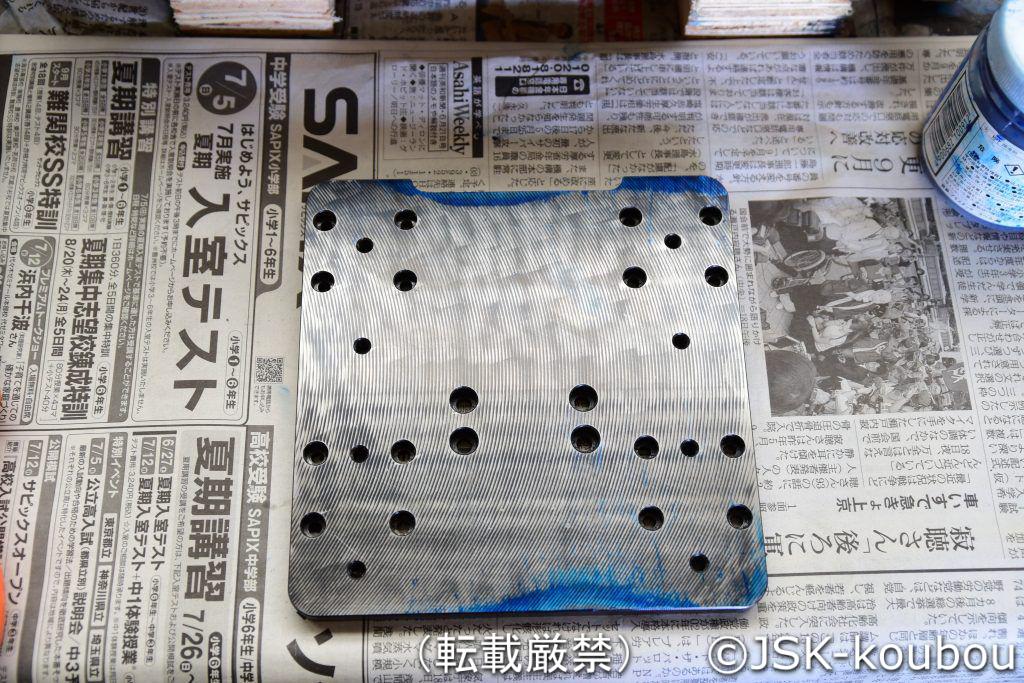

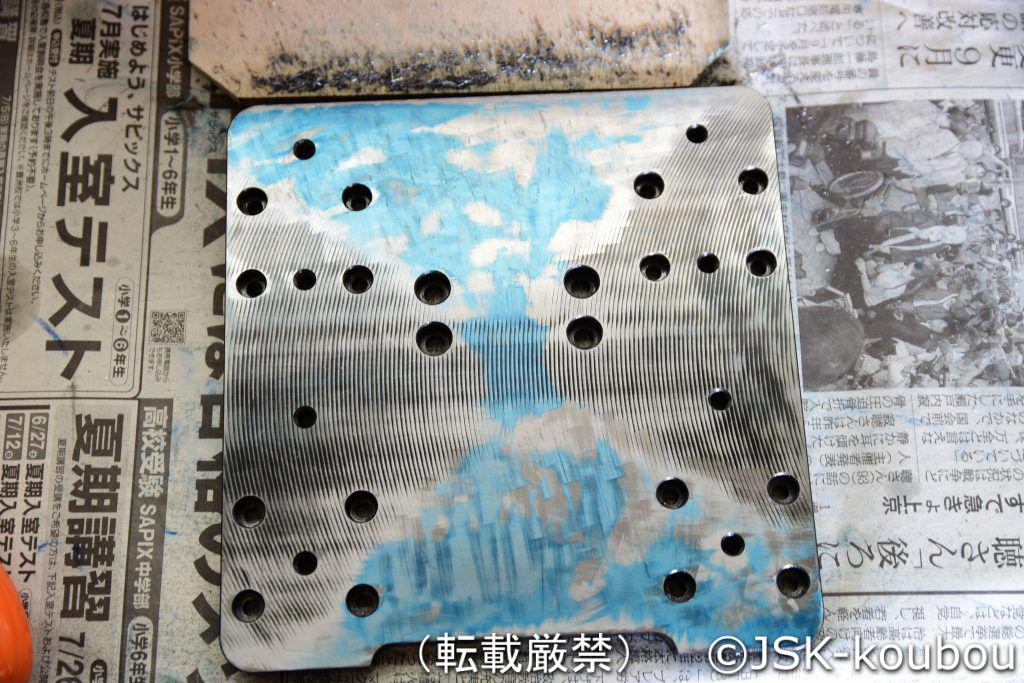

次に光明丹であたりを見ます。

見やすいように青色のペーストを使っていますが光明丹と機能は同じです。

凹凸が大きいので、先ほどの例とは逆に定番にペーストを塗り、ワークを面合わせしてみました。

まずは表面の平面を見ます。

スリスリ・・・

上と下側に青いペースとが付着しています

この部分が高いということなのでキサゲで削り取ってしまいます。

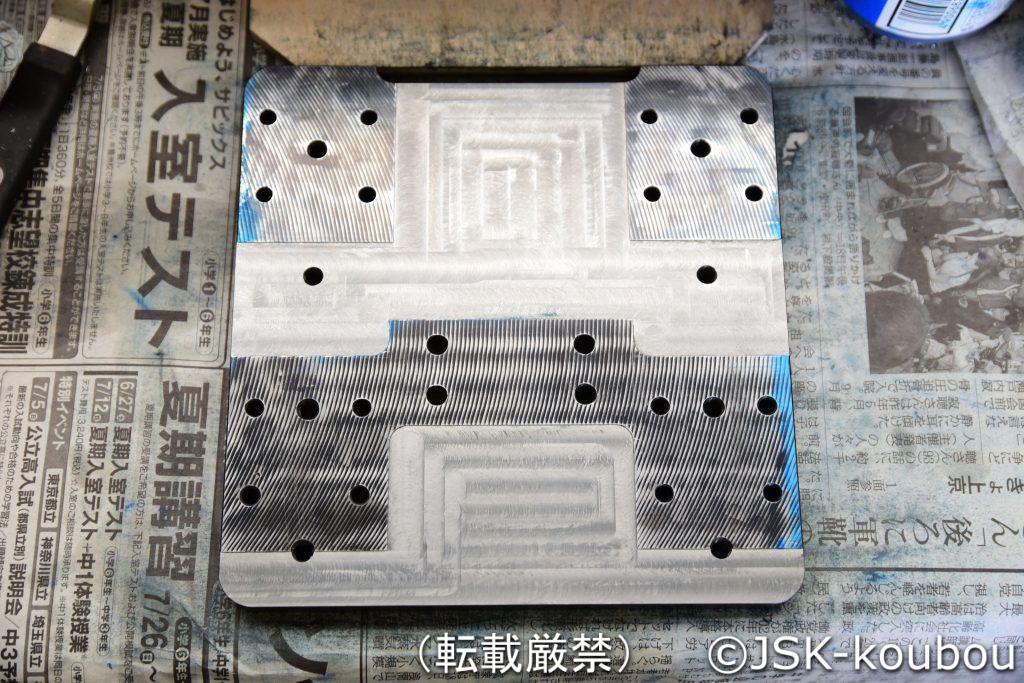

徐々に当たりを取っていくと青色の部分の面積が広くなっていきます。

↓

↓

↓

↓

↓

ここまでで終了。

まだ凹んでいる部分がありますが、実用上はこれで問題ありません。

(別に定盤を作る訳ではないので)

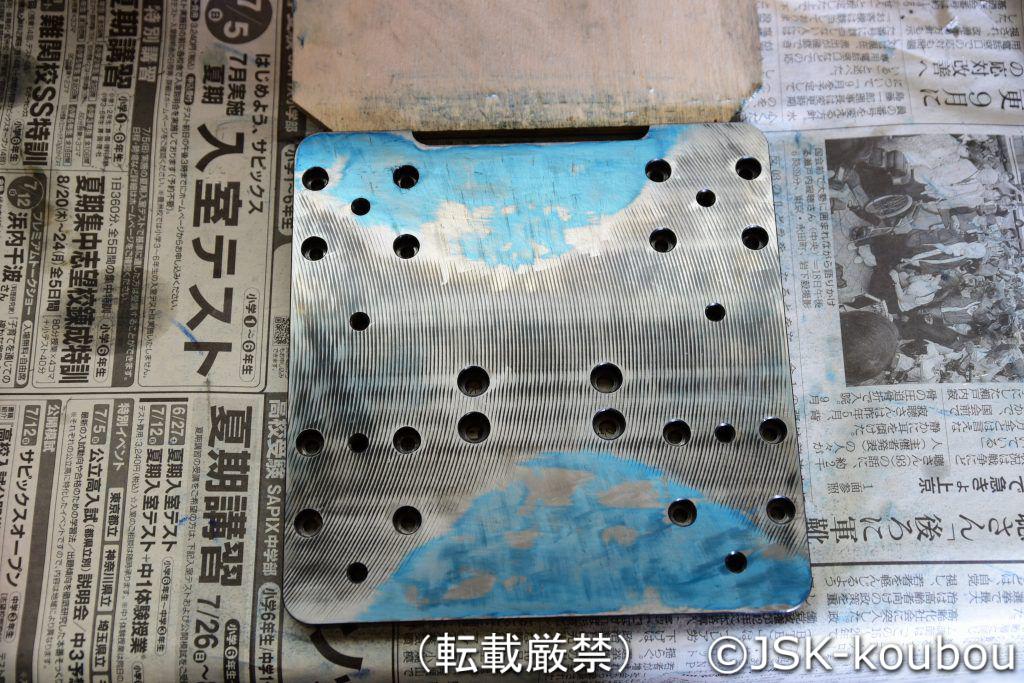

↓徐々に当たりが大きくなっていきます。

この状態でほぼ全体的に当たりが付いてきたので荒削りではなく、仕上げに入ります。

この部分にはリニアガイドのブロックを取り付けるので中程度の精度を出していきます。

青色ペーストを徐々に薄くして、仕上げをしていきます。

最終的にはこんな感じ

当たりの量が減っているように見えますが、これはペーストを薄く塗っているから。

全体的に黒当たりも見えだしたのでこれで終了します。

次にリニアガイドの取り付け面をキサゲしていきます。

リニアガイドの取り付け面はより精度の高い高精度キサゲをしていきます。

コメント