ケビキ(毛引)とは”けがき道具”の一つ。

基準面から正確にそしてすばやく線を引くことのできる道具です。

普通のノギスの歯先(ジョウ)に取り外し自由なアタッチメント式のケヒキ器具を作ってみました。

ガイド部は滑りと耐摩耗性を考慮し、ガラスを張り付けました。

剥がせるタイプの両面テープで固定しているのでガラスが破損した場合でも交換が容易です。

自作ケビキの使い方

ノギスのジョウにアタッチメントをこの様に取り付けます。

ジョウを傷を付けないよう、柔らかい真鍮ネジを使っています。

(プラスチックネジでも良かったかもしれません。)

ノギスの口を開きケガキ針をガイドの端に合わせます。

この状態でデジタルノギスの表示をゼロセットします。

ケガキ線を入れたい寸法にノギスを合せ、止めネジでロックします。

加工対象の基準面にガイドを沿わせて軽く引きます。

この様に正確な寸法のケガキ線が引けます。

自作ケビキの製作

ジョイフル本田で購入したアルミの角材から削りだして作ります。

10×20×100mmのアルミ角材です。

10×20×12と、10×20×28mmになるよう切断します。

材料が小さいので卓上ノコでブロックに切断

電動丸のこや旋盤、フライスなど、電動工具を利用するときは基本というか絶対軍手などを着用してはいけません。

素手なら万一の際切り傷で済みますが、軍手が巻き込まれてしまうと大きな怪我をする可能性があるからです。

切断したブロックのカエリ(バリ)をヤスリで整えます。

バリがあると加工機に固定した際、浮いてしまうので正確な加工はできません。

それ以前に正確な寸法測定も不可能です。

加工のたびにヤスリがけする必要はありませんが、測定や加工に支障が出る場合必ず行います。

フライス盤にワーク保持用のバイスを固定します。

フライスのテーブルとバイスが平行になるようにします。

ダイヤルゲージと呼ばれる測定具を使い5μm以下を目標に調整します。

調整方法はバイスの固定面にダイヤルゲージの針を当て、針が半周回る位置にセットします。

バイスの固定ナットは緩く仮止めします。

平行出しはテーブルを左右に動かし、ダイヤルのメモリが動かなくなるまで調整して行います。

例えば図のようにバイスが時計回りに傾いている場合、バイスの手前右側をプラスチックハンマーで軽く叩いて位置を調整します。

この様な作業を繰り返し、平行が出たら固定ナットを本締めします。

アルミ角材をバイスで挟み、4面をフライスで基準面を出します。

購入したアルミ角材は2面は研磨面で寸法が10.01mmと精度が出ていることから今回は手を付けません。

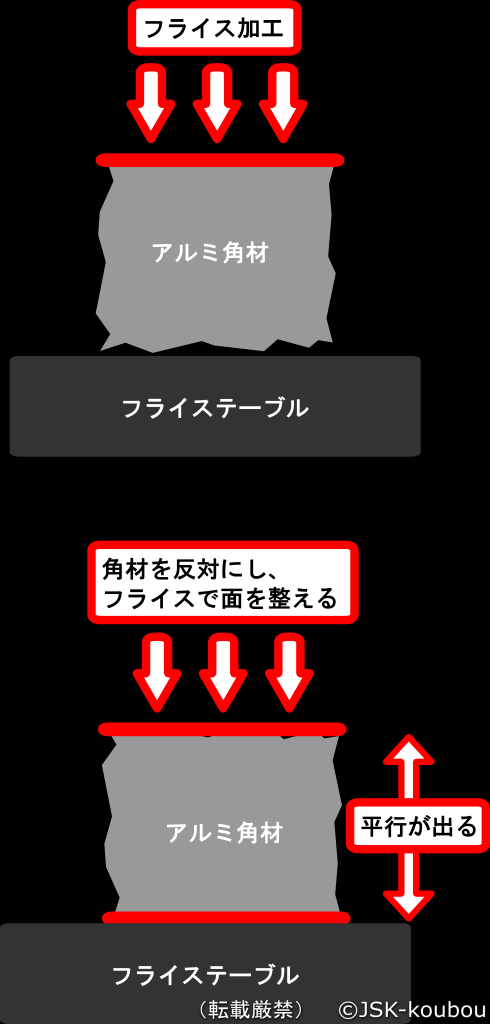

最初にアルミ角材をバイスで挟みフライスで平面を出します。

次に、フライスした平面部をテーブルに押し当て、バイスで挟み反対の面をフライスします。

すると上下の面は平行が確保され、同時に寸法も出すことが可能です。

先ほど出した平面にスコヤと呼ばれる直角定規を当てバイスで挟みます。

同様のフライス加工を行うと直角面が出せます。

先ほどと同様、フライスした面をテーブルに当てて対面を加工すると平行が出せます。

この様に角材を4面フライス加工しました。

通常はこの作業をもう2面に対して行い6面フライスして面を作るのがが基本です。

寸法を出した図面のとおり加工していきます。

まず、ケガキ針を通す穴と針を固定するネジ穴を作ります。

青ニスを塗布して寸法通り罫書ます。

ポンチで案内を作ります。

ポンチ箇所に正確にドリルを当て、穴を空けします。

いきなり穴を空けるのではなく、写真のように最初はドリルの先でポンチ跡を面取りする気持ちで僅かに削ります。

こうすることで正確な穴位置を確認することができるのです。

直径2mmのケガキ針を通すので、φ2mmの穴を空けφ2.1mmのリーマーで整えました。

ケガキ針が通るか確認します。

側面にM3のタップを通し、止めネジを作りました。

ケガキ針は先端は超硬合金ですが、側面は真鍮製です。

金属ネジでは真鍮を潰し、ケガキ針が抜けなくなってしまうのでプラネジを使いました。

ノギスのジョウを挟む部分を作ります。

ノギスのジョウを挟む部分を作ります。

幅4mmの溝を掘るので直径4mmのエンドミルで加工します。

エンドミルの位置合わせは僅かに付く切削痕を頼りに目測で合せます。

加工した部品はこの様にノギスの先に取り付けます。

ノギスの固定はノギスのジョウを痛めないように真鍮ネジを使っています。

同様にガイド部を作ります。

フライス4面加工し、ノギスへ固定するネジの下穴と逃がしを加工。

ノギスのジョウを挟む部分を作ります。

加工物はコの字になるのでワークの上の方をバイスで挟むと変形してしまいます。

変形し難いよう、ワークの下側だけに力が加わるよう工夫していましょう。

最後に角を落とします。

機能上、角度は重要ではないので適当にフライスで削っています。

ノギスに作った部品を仮組してみました。

このままケビキとして使えそうなので毛がいてみると・・・

これが全く使い物になりません

基本的にアルミ製なのでガイド部分の摩擦が大きく、ワークに引っ掛かり真っすぐな線が引けないのです。

また、ガイドの幅が狭いのでノギスを直角に当てることが出来ず、ケビキ線の寸法も安定しません。

そこで、試しに顕微鏡などで使うプレパラートを両面テープで張り付けてみると動きもスムーズになりとても使いやすい!!

当初は鉄製のガイドを考えていましたが、薄いガラスの方が軽量で都合が良いようです。

さすがにガラスに穴をあけて直接固定すると強度に問題があるのでアルミのガイドをネジ止めし、その上にガラスを両面テープで貼り付けることにしました。

プレパラートサイズに切断したアルミ板にネジ止め用の穴を空け、面取りしました。

こんな真っすぐな線も定規を使わず一発でケガキを入れられます。

でも実際に使ってみるとアタッチメントが大きく、ケガキ針の穴位置ももう少し手前にした方が使いやすいです。

改良点はまだまだありそうですが、しばらく使ってみて検討してみようと思います。

コメント