NCフライスを購入してから8カ月経過しました。

今まで加工精度をあまり意識したことが無かったのですが、kitmillはどの程度の加工精度があるのか、未だに確認していません。

今までの加工品から、ノギスで測っておおよそ5/100mm程度の誤差があると認識しています。

今回、送りねじのガタつき(バックラッシ)や、ガイドバーとガイドブッシュのクリアランス補正などを行ったうえで、どの程度まで加工誤差を修正できるか試してみることにしました。

送りねじのバックラッシ修正

まず、バックラッシの修正です。

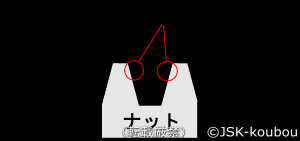

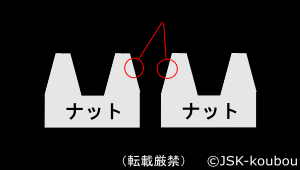

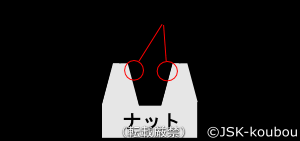

バックラッシとは、送りねじとナットの隙間(クリアランス)によって生じる駆動部のガタつきのことです。(正確な定義はググってください)

下の図のように、バックラッシがあると加工ステージがガタつきますから、加工精度に直結するわけです。

kitmillは、二つの樹脂ナットを使い、互いにバックラッシを軽減する仕組みになっています。

当然、バックラッシを完全に無くそうとすると、摩擦によって送りねじの動きが渋くなり、スピンドルモーターの脱調や、樹脂ナットの摩耗につながるのである程度の妥協は必要です。

ガイドバーとガイドブッシュのクリアランス補正

ガイドバーとガイドブッシュとはその名の通り、加工ステージをガイドするものです。

kitmillの加工ステージはこのガイドバーに沿って往復する為、精度に直結する最も重要な部分です。

しかし、この重要な部品もクリアランスは0になっておらず、ほんのわずかですがガタつきがあります。

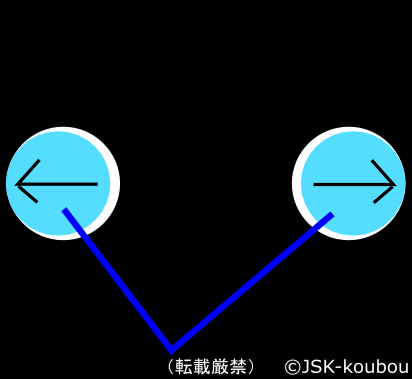

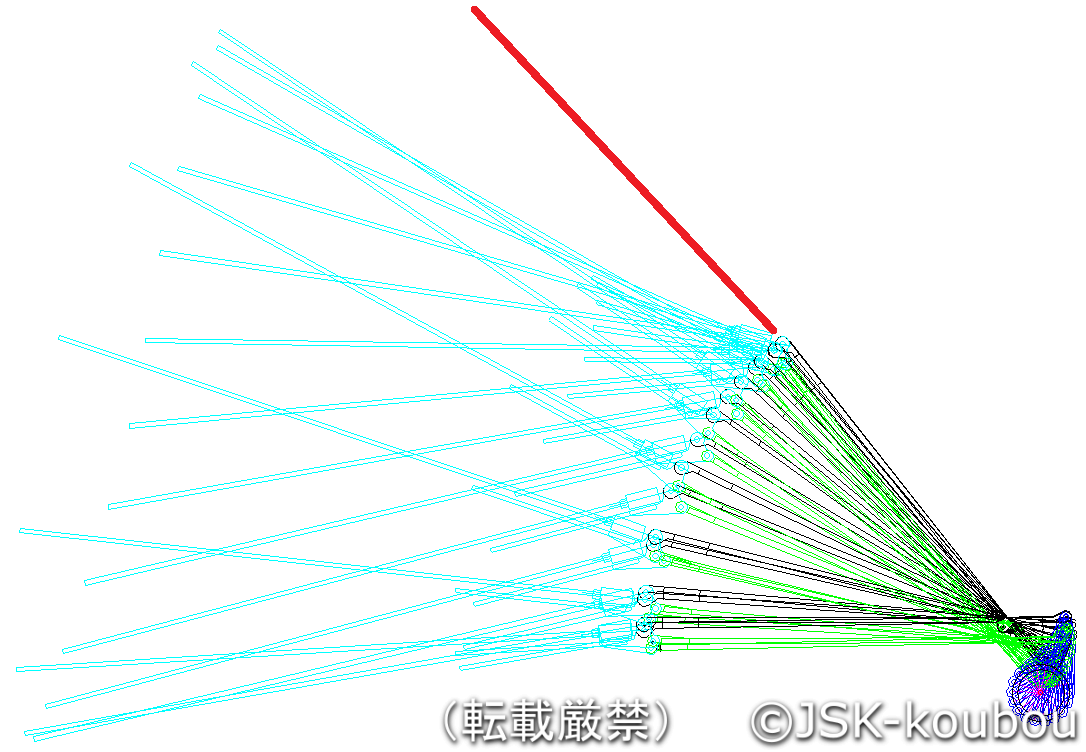

そこで、下の図のように、ガイドバーを左右のガイドブッシュの側面に押し当てることで、クリアランスを軽減させてみました。

加工ステージの動きが渋くなる手前を狙い、出来るだけガタつきを抑えました。

ガイドバーとブッシュの断面図

精度確認

基本的なガタつきを取り除いたので、実際に樹脂を加工して寸法精度を確認してみました。

加工樹脂はアクリルの廃材で、16mm×16mmと、100mm×100mmの正方形を切削。加工テーブルのX軸とY軸をノギスで測定します。(1/100まで表示可能なデジタルノギスを使用しています。)

実測の結果

16mm正方形

X軸 16.02mm

Y軸 16.03mm

100mm正方形

X軸 100.15mm

Y軸 100.21mm

今まで、比較的小さなパーツを作っていたので気がつきませんでしたが、100mmの加工物に対し、最大で0.2mm以上の狂いが生じていることが判明。

加工物が大きくなるほど”狂い”も大きくなっていることから、単なるガタつきやバックラッシによるものではなさそうです。

ガタつきやバックラッシの場合、加工の大きさにかかわらず、誤差が一定のはずなので、スピンドルモーターのパルス数当たりの送りねじの送り量が疑わしい。

要するに、モーターの回転数当たりの移動距離に誤差が生じているという事です。

公式に配布されている設定ファイルによると、モーターが1280パルスで1mm駆動するようになっています。

設定上は、モーター1パルス分の移動距離は0.00078125mmとなっています。

この設定を実際の測定データを元にキャリブレーションしてみます。

まず、X軸は、100mmで0.15mmの狂いが生じるので、1mm当たりの狂いは0.0015mmとなります。

0.0015mmは上記の0.00078125mmで割ると1.92パルス分に相当するので、標準の設定データ(1280)から1.92を引き、1278.08がキャリブレーションした設定データとなります。

同様にY軸を計算すると、1277.312がキャリブレーション後の設定データとなります。

データを変更し、もう一度樹脂加工をして測定してみました。

以下が実測データになります。

実測の結果

16mm正方形

X軸 16.00mm

Y軸 15.99mm

100mm正方形

X軸 99.99mm

Y軸 100.00mm

キャリブレーションしたところ、加工物の誤差は、最大で1/100mmに抑えることができました。

ただし、これは手持ちのノギスの器差が±0.03mmあること考慮する必要があります。

とは言うものの、元もと0.2mmも誤差があった事を考えれば十分に精度が向上したことになるので満足です。

コメント