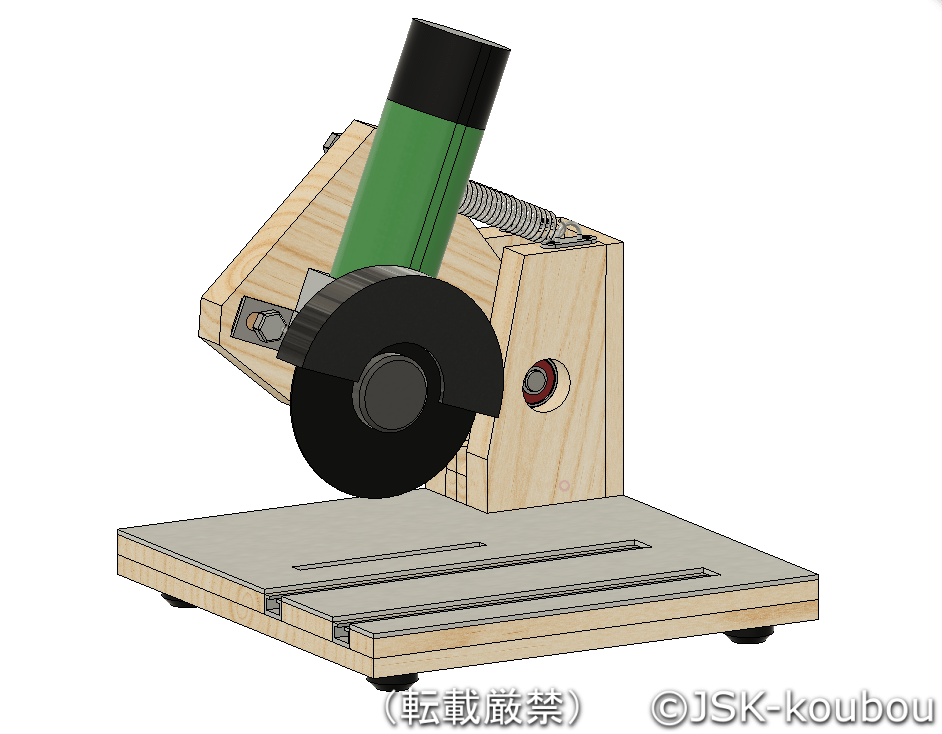

グラインダースタンドを作ってみたので作り方を紹介します。

このグラインダースタンドはRYOBI製の1261Pを使用しています。

↓図面のダウンロードはこちら

【Download link】

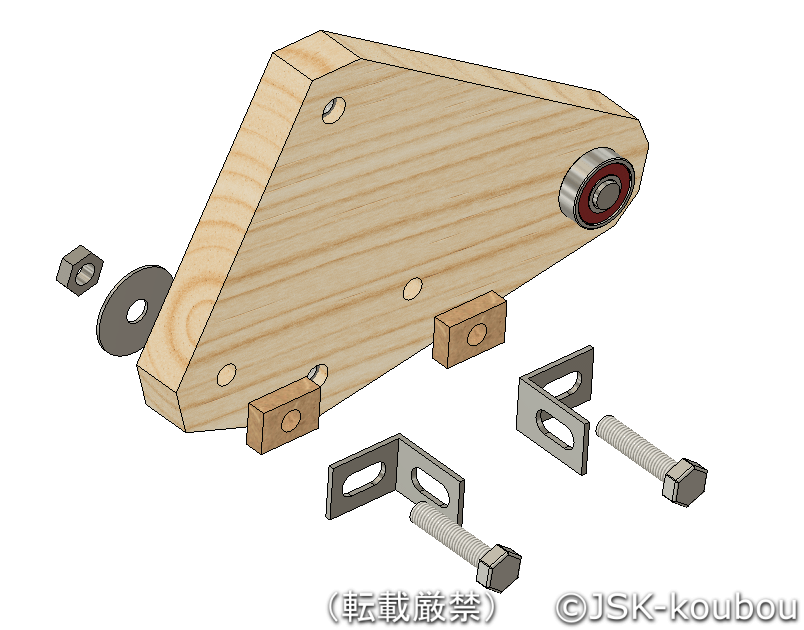

・パーツAにM10インサートナットを挿入します

設計図のインサートナットの下穴寸法は参考です

使用するインサートナットに適合する穴を加工してください

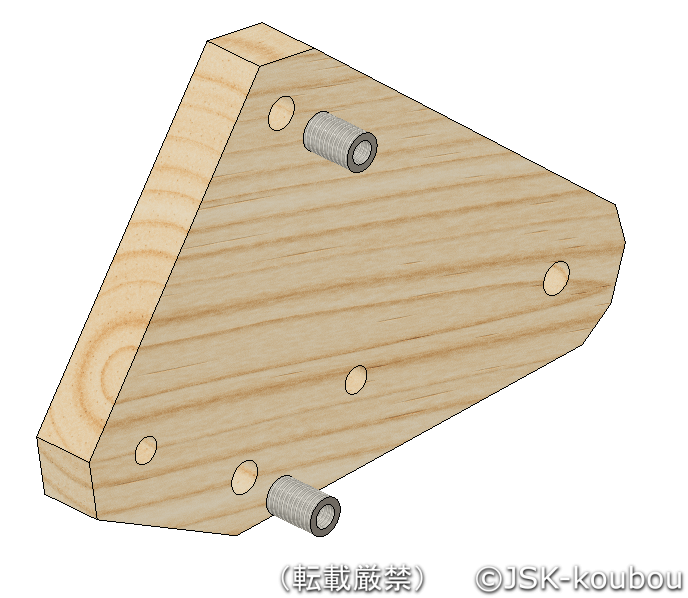

・パーツAにシャフトを挿入します

シャフトを挿入する穴は微調整が出来るように緩く加工すると良いです。

製作例ではφ12シャフトを使用しました。(長さは50mm以上)

接着剤を使って接着します(おおよそ左右対称になるように)

ベアリングで軸を挟むことで、低精度ですが簡易的な直角を出すことができます。

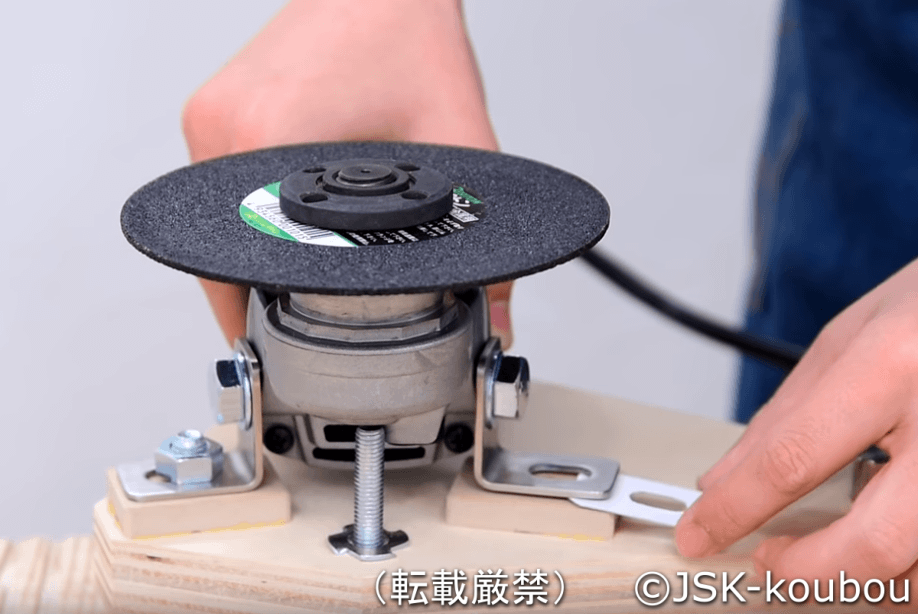

・グラインダーに取り付けステーをボルト止めします。

ボルトはM10×20mmを使用しました

・(グラインダーの機種によっては)取り付けステーの長さが足りず、本体とパーツAが干渉することがあります。

干渉する場合は圧縮応力の強りMDFボードにΦ10の穴を開けてスペーサーを作りましょう。

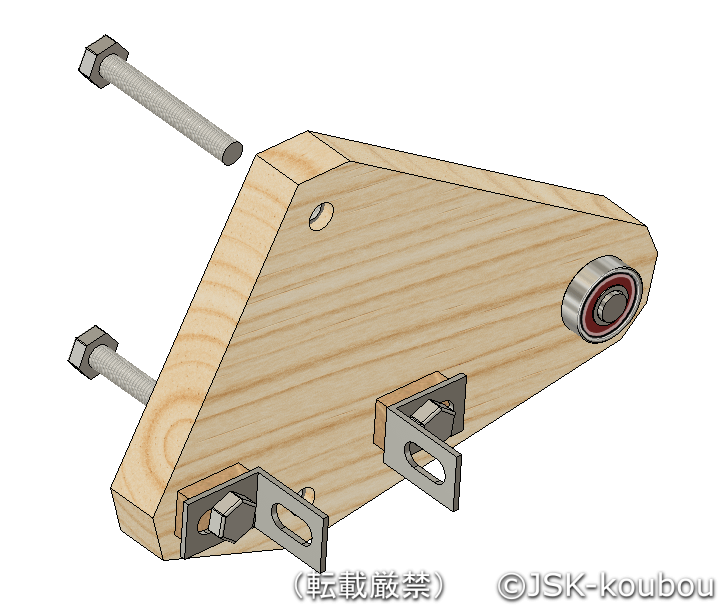

”取り付けステー”、”スペーサー”、”ボルト・ナット”の位置関係は図のようになります↓

・インサートナットにボルトを取り付けます。

このボルトはグラインダーの角度を調整するためのボルトです。

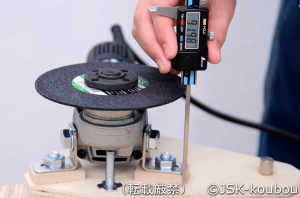

・仮組の状態で切断砥石を取り付け、左右の高さを確認します

砥石は平面とは限りません。一か所で判断せず、数か所測定して左右の高さのズレを判断します。

・左右の高さにズレが生じている場合は厚紙を挟んで調整しましょう。

0.5mm程度のズレなら問題ありません。

(もともと、グラインダー自体が0.1mm単位の精度で加工できる工具ではありません)

・パーツBにベアリング穴を加工します

パーツBは同じものを2個作ります。

ボール盤で穴を開ける場合は端材などをガイドにし、同じものが2個作れるように工夫します。

ただし、後で軸のズレを補正します。正確に作らなくても問題ありません。

ベアリング穴に接着剤を塗布します。

接着剤は穴の補強が目的です。木工用接着剤で問題ありません

・接着剤を塗布したらベアリングを挿入します

ベアリングはゴムシールドタイプを使用しましょう。(グラインダーの切削クズ対策です。)

・どんなに正確に作っても、パーツBの軸穴はズレています。

そこで、軸穴が一致するように補正します。

・軸を基準にして貼り合わせているので、当然軸穴は完全に一致します。

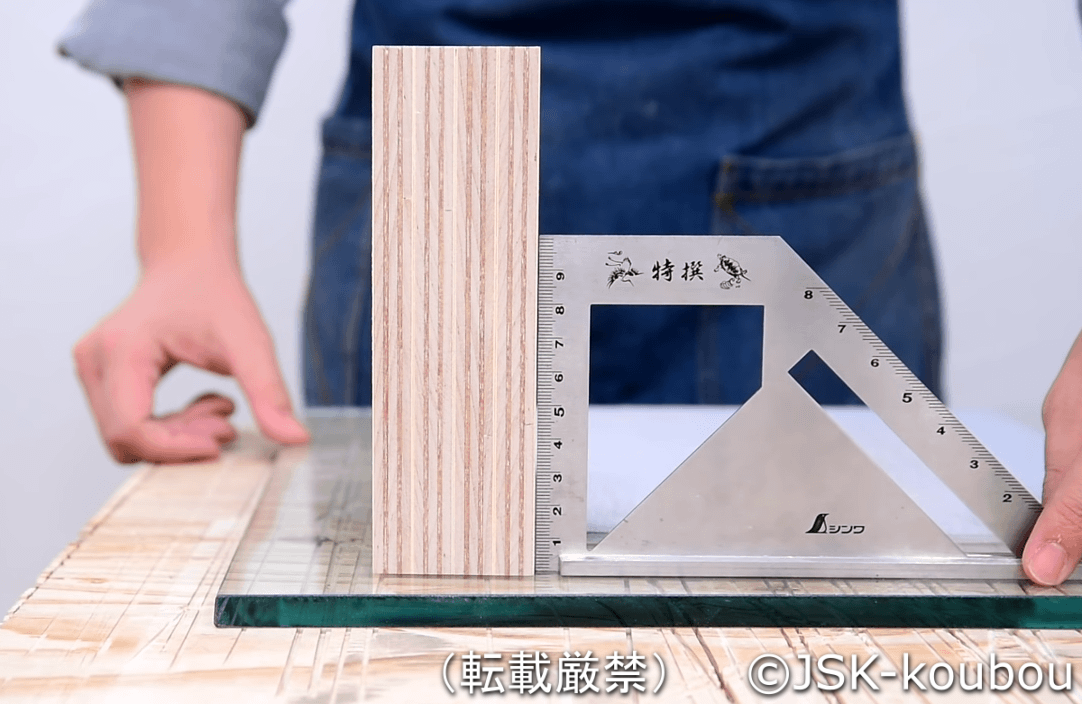

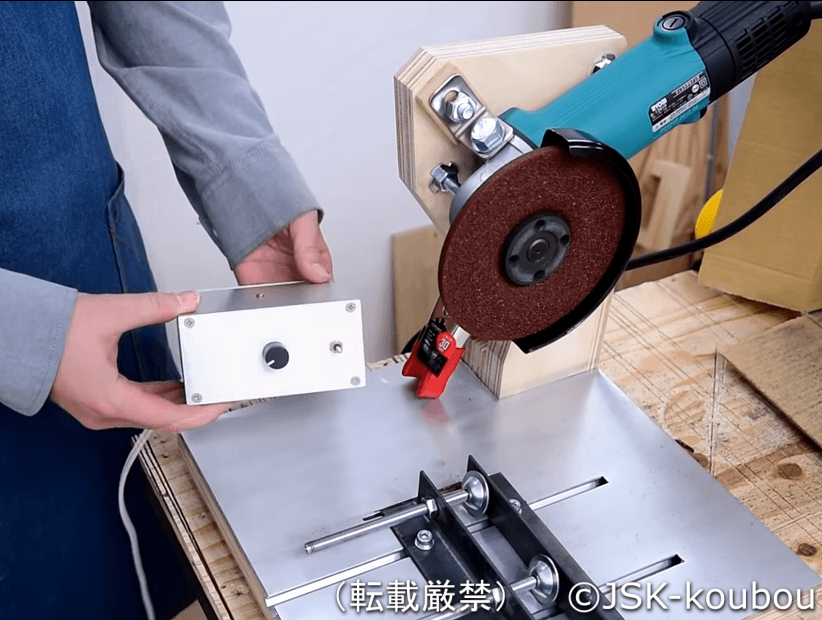

直角が出ている冶具をガイドにして側面をサンディングします。

こうすることで、軸と面が完全に一致したブロックを作ることができます。

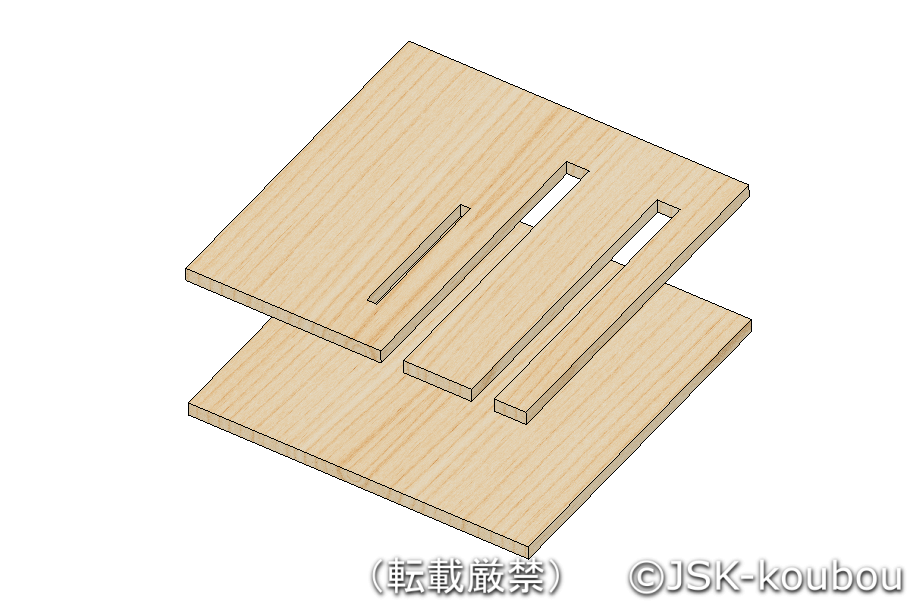

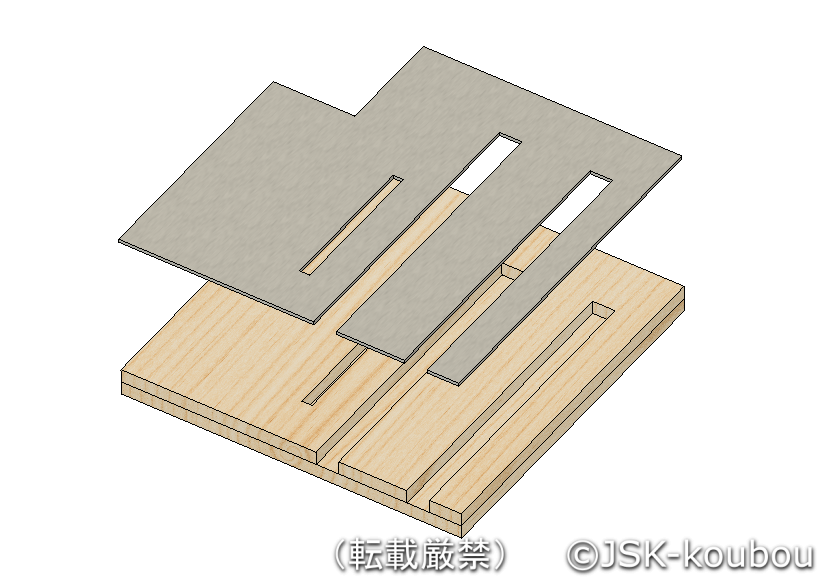

・ベース台【Parts E】を作ります。

ベース台にはグラインダーの砥石の逃がし部と、マイターチャネルのはめ込み部を作ります。

24mm合板をトリマーで加工して作りますが、加工した12mm合板を貼り合わせても良いです。

ベース台のサイズは目安ですので作業しやすいサイズに変更しても良いです。

また、使用するマイターチャネルのサイズによって、はめ込み部の形状が異なりますから注意してください

・鉄などを切断すると、摩擦熱で木が焦げてしまいます。

1mm~3mm厚程度のアルミ板を接着しましょう。

(完成後に現物に合わせてアルミを加工すればよいでしょう)

アルミ板の切断にはハンドカッターがあると便利です。

コツが要りますが、慣れれば簡単に板金加工できます。

3mm程度のアルミまで切断することができます。

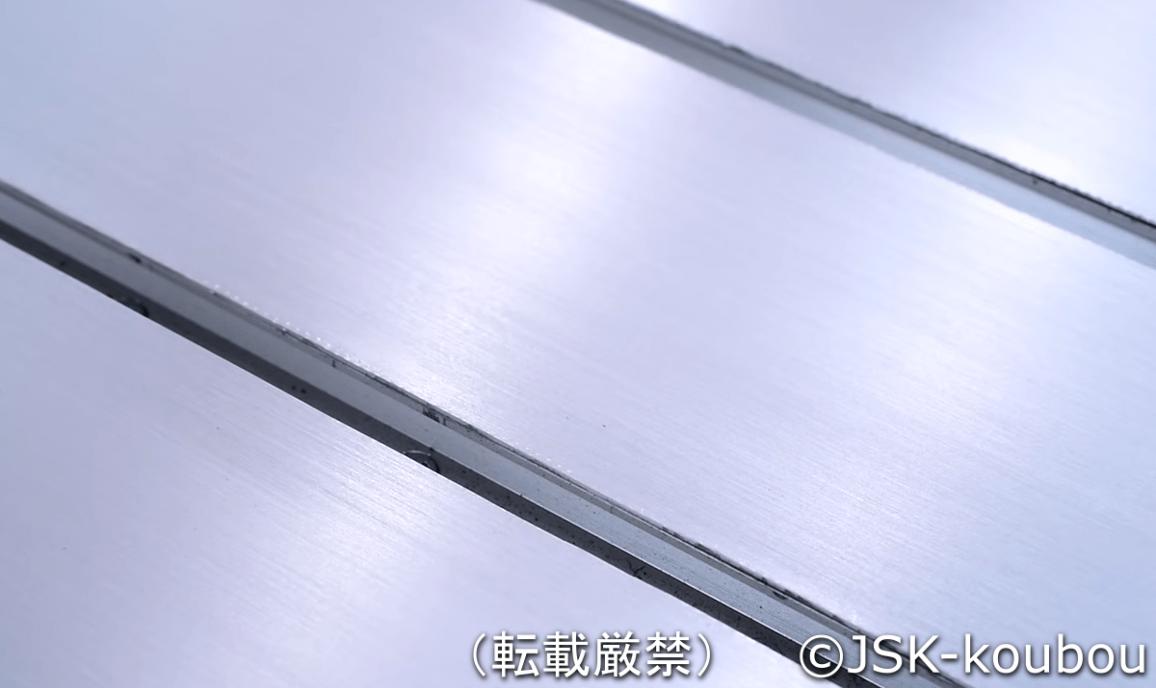

アルミ板は家庭用のスポンジ(硬いほう)を使って擦るとヘアライン仕上げにすることができます。

見た目が綺麗に仕上がるのでお勧めです。

動画では説明していませんが、2液タイプのウレタン塗料で仕上げれば耐摩耗性も向上するので良いかもしれません。

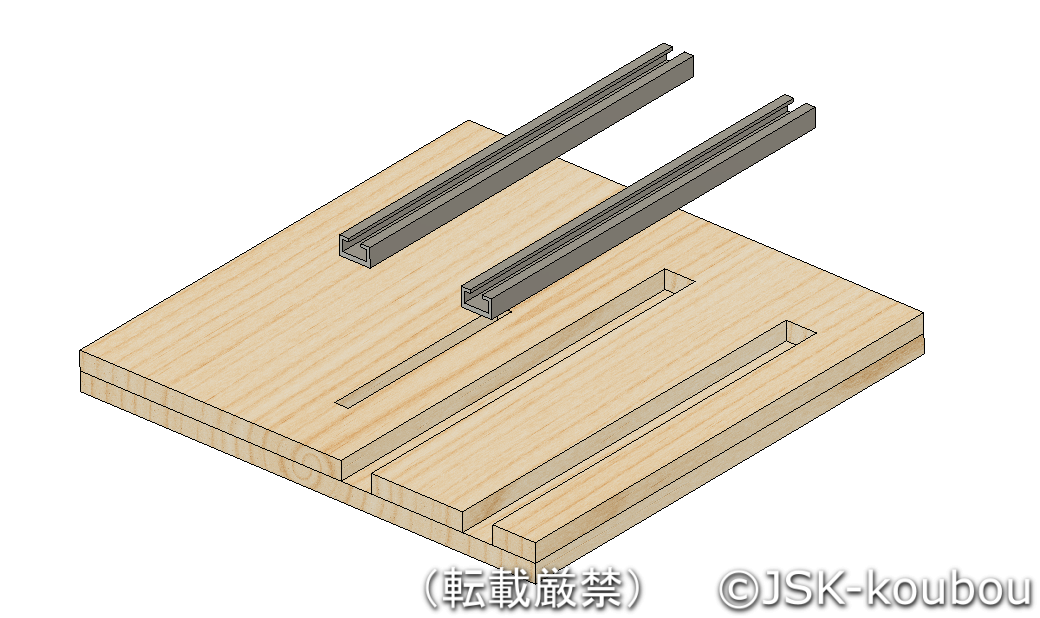

・マイターチャネルを接合します。

木ねじ+接着剤を併用するとベスト

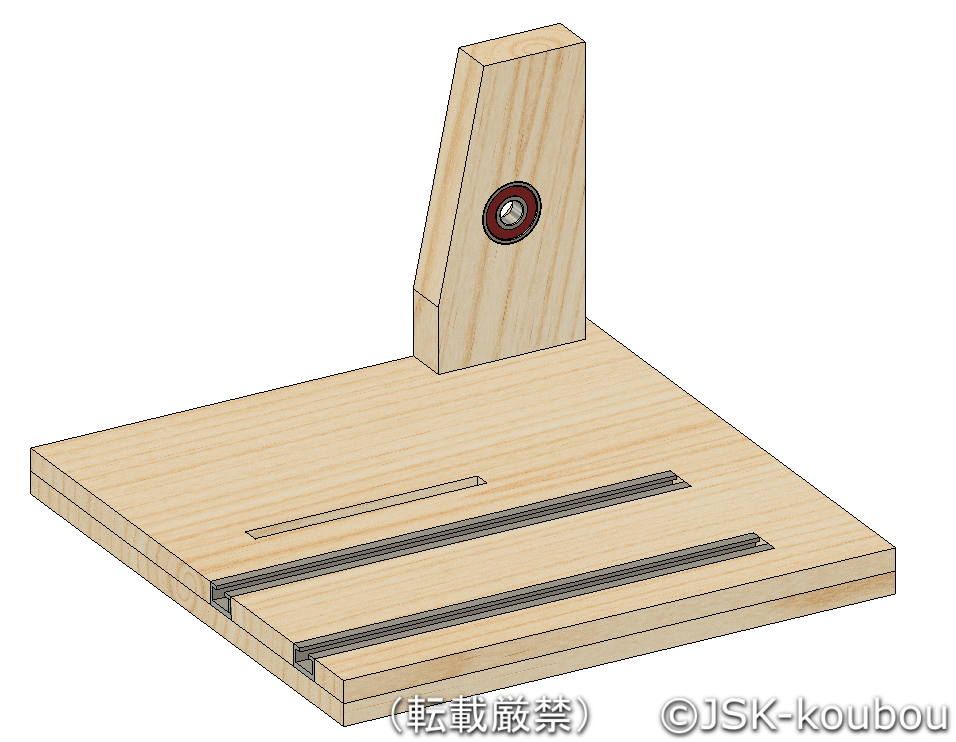

・ベース台に【Parts B】の一つを接着します。

ベアリングを内側にして接着します。

・Parts Bを接着したら図のようにParts Dを接着します

・Parts BのベアリングにParts Aの軸を挿入しもう片側のParts Bも接着します。

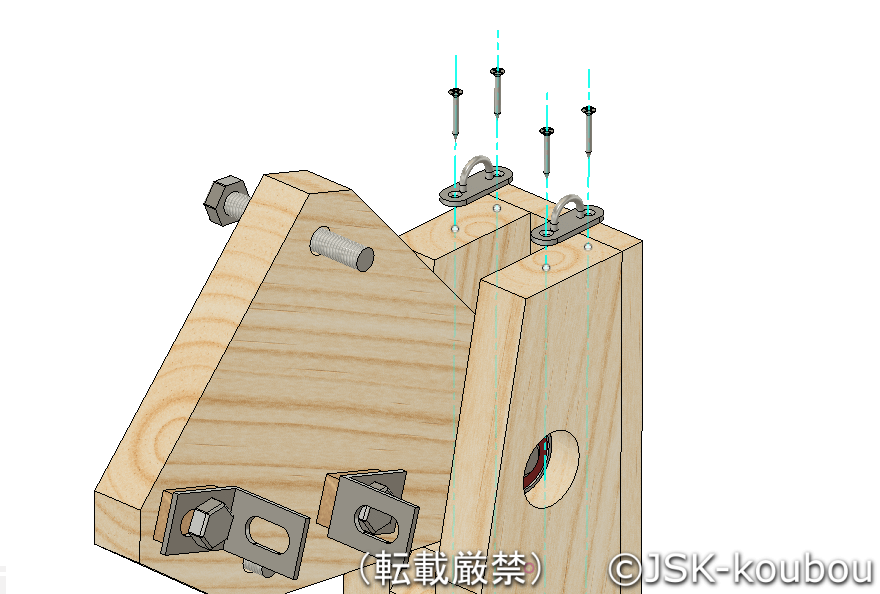

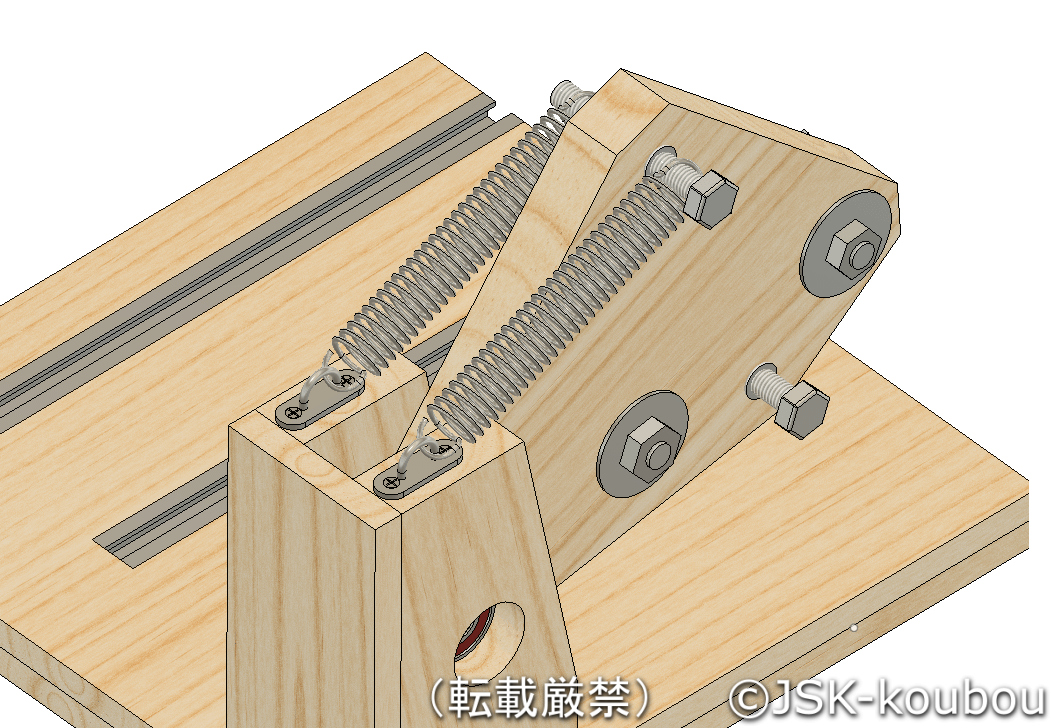

・スプリングフックをParts Bの上部にネジ止めします

位置はスプリングの長さによって微調整してください

ばねを”スプリングフック”と”グラインダー調整ボルト”に引っかけます。

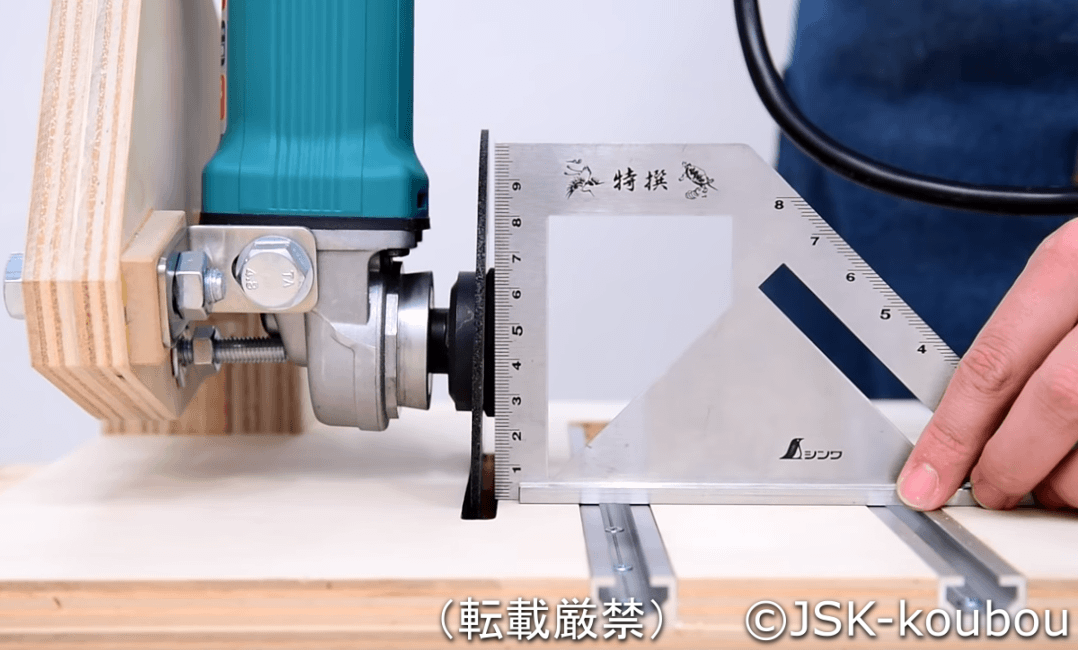

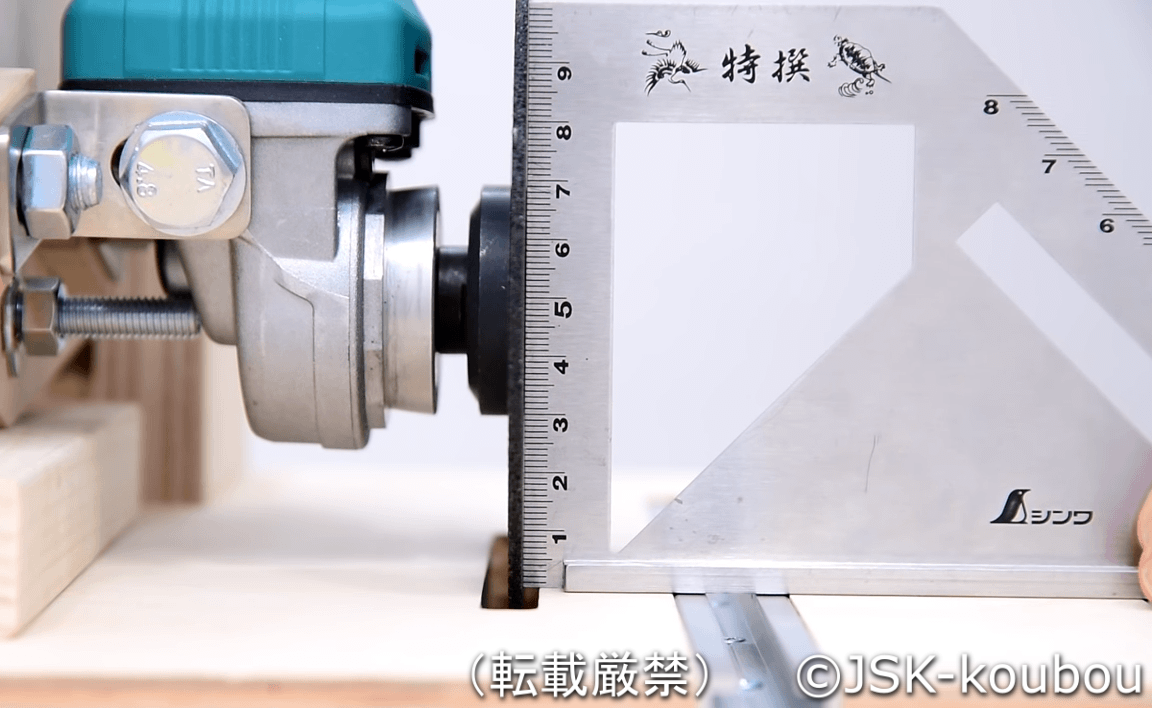

・グラインダーの切断砥石を直角に調整します。

未調整の場合はこのように直角ではありません。↓

グラインダーの調整ボルト(2か所)を利用し、グラインダーの刃が直角になるように調整します。

グラインダーの砥石は必ずしも平面である保証はありません。

砥石を回転させながら、歪みを考慮して直角を出します。

(最終的に実際に切断し、切断面を参考にして調整したほうが確実です。)

・なくても問題ありませんが、ベース台の裏側にゴム脚を取り付けると振動や滑り止めになるのでお勧めです。

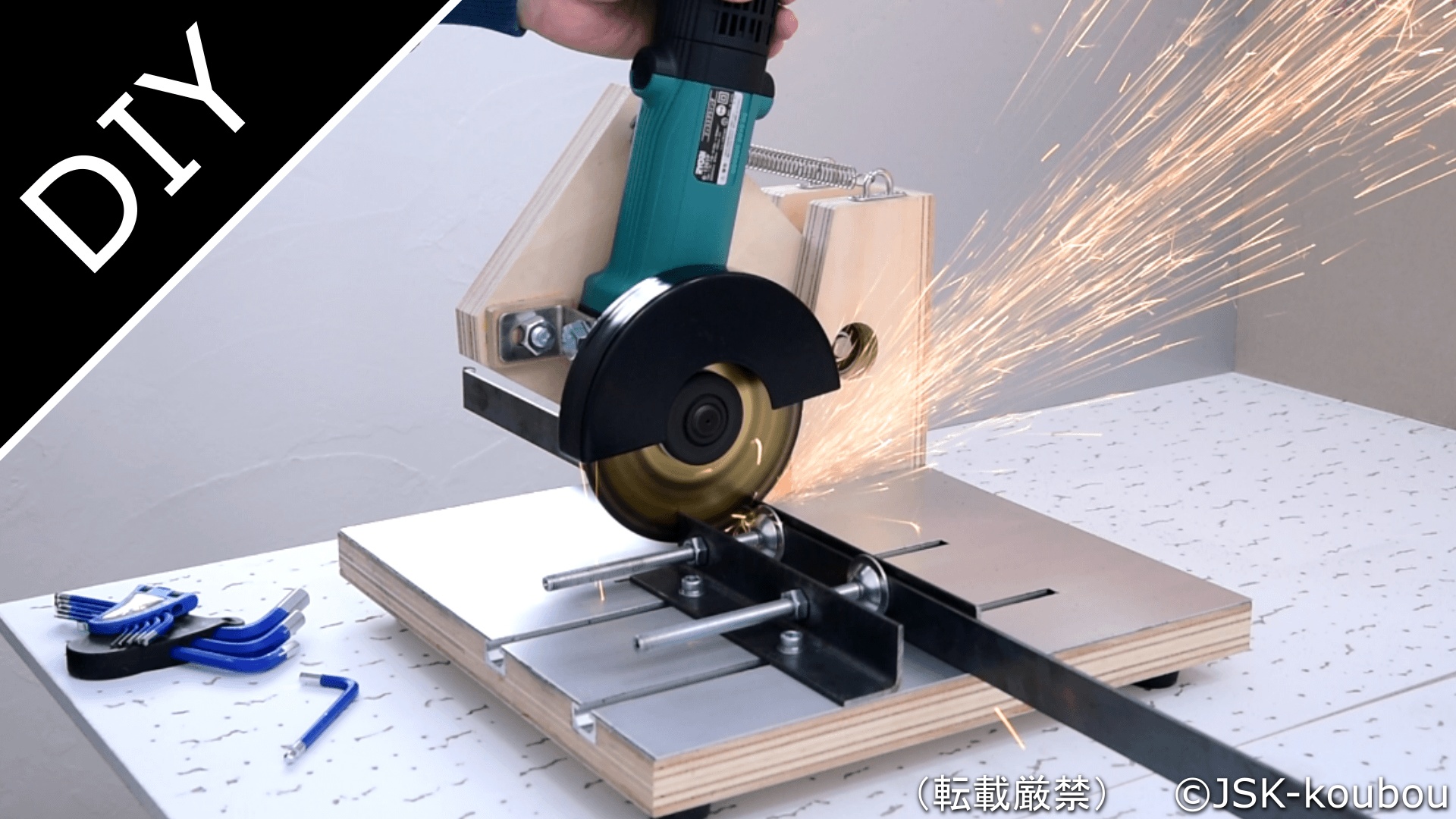

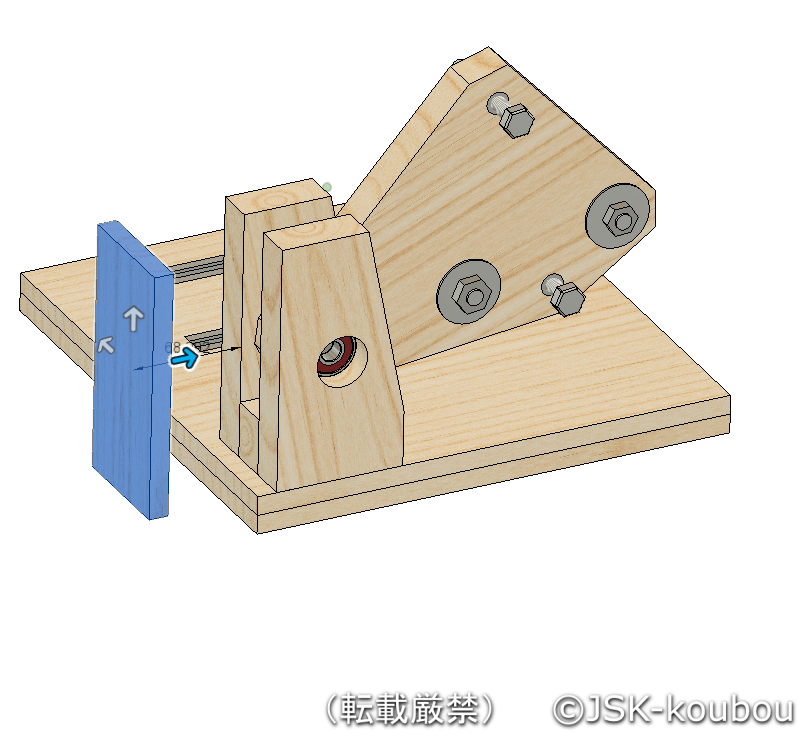

ワーク固定ガイドを作る

海外の自作グラインダーの動画を見ると、素手でワークを固定しながらグラインダーで切断している動画を目にします。

素手でワークを持つと、切断砥石が割れた場合に手に砥石が突き刺さります。非常に危険な行為です。

安全にグラインダーでカットするために、ワークをボルトで固定するガイドが必要です。

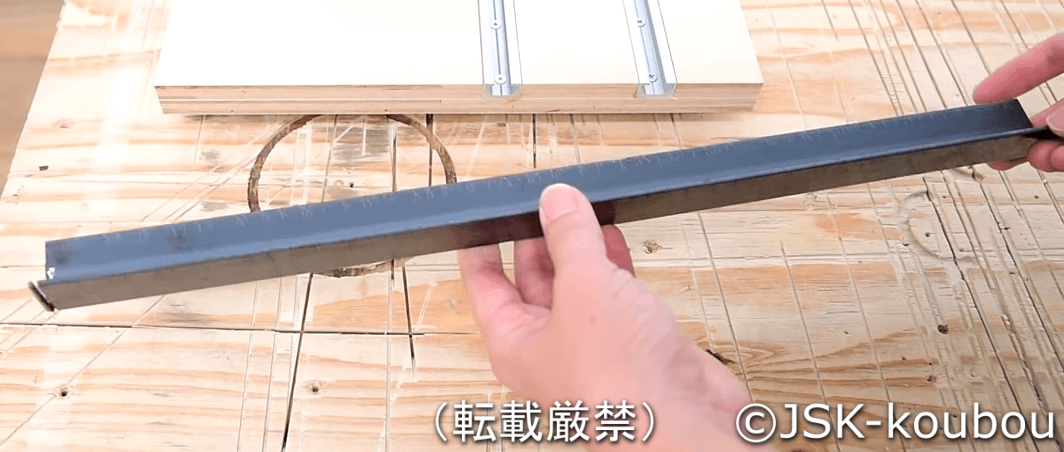

安価な金属性のLアングルで固定ガイドを作ります。

Lアングルは30mm角の物を使います。

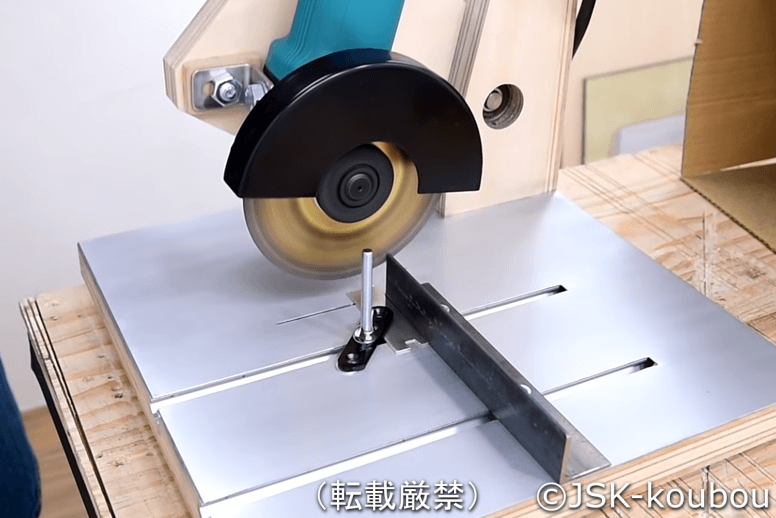

マイターチャネルの間隔を測定してLアングルにボルト穴を開けます。

Lアングルをマイターチャネルにボルト止めしてグラインダーで切断すれば丁度良い長さにカットできます。

マイターチャネルにナットを挿入↓

ベース台の側面を仮の基準にしてLアングルを直角に固定します。

グラインダーで切断します。

この時、グラインダーの左側に立つようにします。

左側なら万一砥石が割れた場合に冶具が盾になってくれます。

砥石が飛散しても腰から下なので大きな怪我にはなりません。

右側に立つと顔面に砥石の破片が飛んでくる可能性があります。

勿論防護メガネは着用していますが極力避けられる危険は避けたほうが安全です。

簡易クランプの作製

Lアングルを使って同様に簡易クランプを作ります。

クランプがあれば手でワークを保持することなく、安全に加工できます。

クランプにはアジャスターを利用しました。

タップ加工したLアングル(又は六角ナットを接着)したものにアジャスターを挿入するだけで簡単にクランプが作れます。

この簡易クランプはなかなか優秀で、φ25mmの丸棒もしっかり保持することができます。

グラインダー切断もまったく問題ありませんでした。

マイターチャネルは薄物のクランプにも有効です。

全ネジボルトとブラケットを使ってクランプを作ることができます。

砥石グラインダー

研磨砥石に交換し、端材を使って研磨台を作ってみました。

砥石台は木材をT字型に接着しただけの簡単な物。

クランプでしっかり固定します。

ちなみに、グラインダーの回転数が高いのでそのままでは危険です。

そこで、トライアック調光器を使ってグラインダーの回転数を調整しています。

調光器の自作はこちら

コメント

はじめまして、碧葉と申します。

自作工房さんのDIY動画をとても勉強になります。

記事がなかったのでこちらでコメントさせてもらいました。

6 in 1 ボール盤やグラインダースタンドなどの自作とてもすばらしいと思います。

自分でも使いたい(作ってみたい)と思いますが自分では製図を見ても

作れる気がしません。

いきなりで大変失礼かと思いましたが、こちらは購入や製作代行という形で

作っていただくことは可能でしょうか?

コメントありがとうございます。

お気持ちはうれしいのですが、材料代+私の人件費を考えたら、既製品の道具をそろえた方が良いと思います。

この作品は、加工機の自作を楽しむためのに動画を公開したものなので、ビジネスにするつもりはございません。

申し訳ございませんが、ご理解いただけると幸いです。

ご決済完了後にデータのダウンロードリンクが表示され、同時にメール配信されます。

リンクの有効期限は48時間です。すぐにデータを保存してください。

—

4/8にpaypalで決済しましたが、ダウンロードリンクが表示されなかった為、まだダウンロードができていません。メールアドレスに送っていただけませんか。

設計図のお買い上げありがとうございます。

私の書き方が悪く、申し訳ございません。

ダウンロード用のメールが配信されているはずだと思いますが、そちらは届いていますでしょうか?

そのメールにダウンロードリンクが記載されています。

時間が経ってしまっているので、もう一度メールを配信します。

メールが届いていない場合は迷惑メールボックスなども、ご確認いただけると幸いです。

先ほどメールに直接配信しました。

コメントはメールアドレスの記載がございますので、こちらで削除処理いたしました。

P.S

もし、何か別のメールボックスに入っていた場合はお知らせいただけると助かります。

先日は失礼しました。

お陰様でボール盤完成しました。

続いて6in1ボール盤を作ろうと思い、サイトにいき1,000円購入をクリックしたのですが、進め方がわかりません。

教えていただけないでしょうか?

栗田様。ご連絡ありがとうございます。

決済が完了していますので正常にご注文いただけたかと思うのですが、同じものを2つ注文されております。

購入メールはお手元に届きませんでしたでしょうか?

また、重複注文はキャンセル処理しますが、念のため確認したいのでお返事お待ちしております。

すみません、imacや携帯からやっていたのでうまくできませんでした。

今パソコンに切り替えて正常にダウンロードできており、設計図を拝見しています。

ありがとうございます。

先ほど重複分の返金処理しました。

処理に5日程度かかるようですのでお待ちくださいませ

ありがとうございます。

ご迷惑をおかけしました。

それにしてもこのボール盤は機能満載だけあってコストがかかりますね。

ゆっくりコツコツと作っていきます。

コストの件は、確かに単なるボール盤と見れば割高です・・・

まぁ、旋盤やドラムサンダーにもなりますし、比較的改造(コラムを長くするなど)もしやすいので・・・

いずれにせよ設計から完成まで2か月かかった大作です。是非、工作をお楽しみください。

こちらも図面完成を急ぎます

先ほどDate: 2019/4/15, Mon 11:47自作工房のデータを購入したのですがマックで開く事ができません。

マック用のデータはないでしょうか、無ければ返品したく思います。

宜しくお願い致します。

MacでZipファイルは開けませんか?

開けるという報告がありますので、ZIP形式で配信していますが、何らかの原因で開けない形式なのでしょうか?

https://detail.chiebukuro.yahoo.co.jp/qa/question_detail/q1413467699

丸鋸スライド台本体の寸法を教えていただけないでしょうか。

①縦横の寸法

②スロットトラックの位置

図面を参照ください

図面を確認しました。ありがとうございました。