木工やフライス切削でたくさん切りくずが出ますが、掃除機で吸い取るとすぐに一杯になってしまいます。

切りくずの集塵機について調べると、ペール缶を利用したサイクロン式集塵機があることが分かりました。

しかも構造が非常に簡単で、非常に効率の良い分離性能があるようです。

そこで、ペール缶を用いた簡単に作れる高性能サイクロン式集塵機の製作にチャレンジしてみました。

※追記分離性能を向上させた改良型も作ってみました。YouTubeで作り方を公開しているので是非見てください。↓

また、改良点などの詳細はページの後半で解説しています。

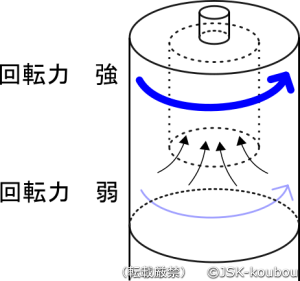

サイクロン式集塵機の原理

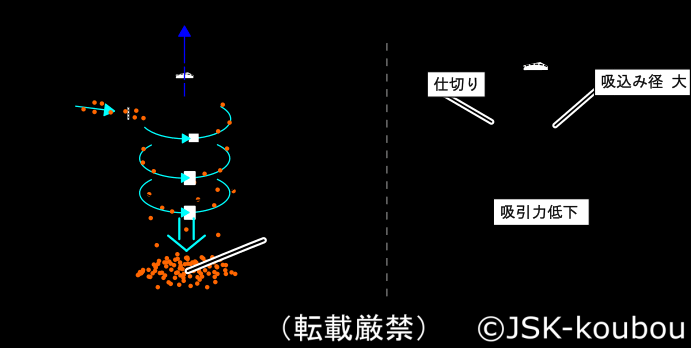

サイクロン式集塵機とは、遠心力を利用してゴミと空気を分離する集塵装置です。

切削くずと共に吸引した空気を、円筒状の中で回転させることで、遠心力を発生します。

遠心力の力によって、空気よりも重い切削くずが回転円の外側にぶんりされ、切削くずだけを集塵することができる仕組みです

掃除機にはゴミと分離された空気だけが吸い込まれるのでフィルター寿命を大幅に伸ばせます。

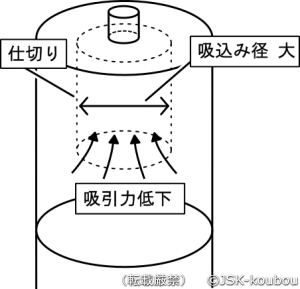

さらに、遠心分離機の効率を改善するアイディアとして吸引口に仕切りを取り付けてみました。

仕切りの役割は、吸引した空気を効率的に回転運動へ変換する役割と、吸込み径が大きいほど吸引力が低下するので、ゴミの分離性能改善を狙って取り付けてみました。

高効率化のアイディア

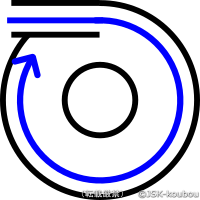

効率の良い集塵機のポイントは、吸引した空気をスムーズに回転エネルギーに変換することです。

図1のように吸引口が遠心分離機の円筒に沿って接続されていると、吸引した空気がスムーズに回転します。

エネルギー効率が非常に高い為、「トライアック調光器」で集塵機の出力を下げた状態でも十分な分離能力が期待できます。「トライアック調光器による集塵機出力の調整方法」は過去の記事で紹介しています。

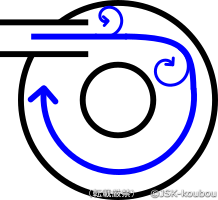

ところが、図2のように円筒の外周部と離れた部分に吸引口を取り付けてしまうと、空気の流れが乱れ、小さな渦が発生します。

渦が発生すると風力が落ちるので、エネルギー効率の悪い集塵機と言えます。

ちなみに、吸引口が円筒の中心に寄れば寄るほど効率は悪くなります。

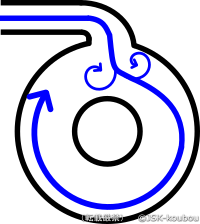

図3は塩ビパイプを利用した自作集塵機に多く見られる構造です。

これも図2と同様に、エネルギー効率の悪い遠心分離機の一つです。

効率を悪化させている要因は、L字つなぎ手の接続と、集塵機の円筒中央に吸引口を設けている点です。

L字に曲がった導管では空気が流れにくい為、エネルギー効率が下がります。

さらに、集塵機中央に設けられた吸引口は、本来なら回転エネルギーすら発生しない構造です。

ただし、L字導管のおかげでなんとか特定の方向に空気が流れ、遠心分離機として機能するようです。

以上のことから、サイクロン式集塵機の設計では、できる限り図1のような設計にすべきです。

しかし、円筒の外周部に接する吸引口の設計は意外と面倒で、嫌煙されがちです。

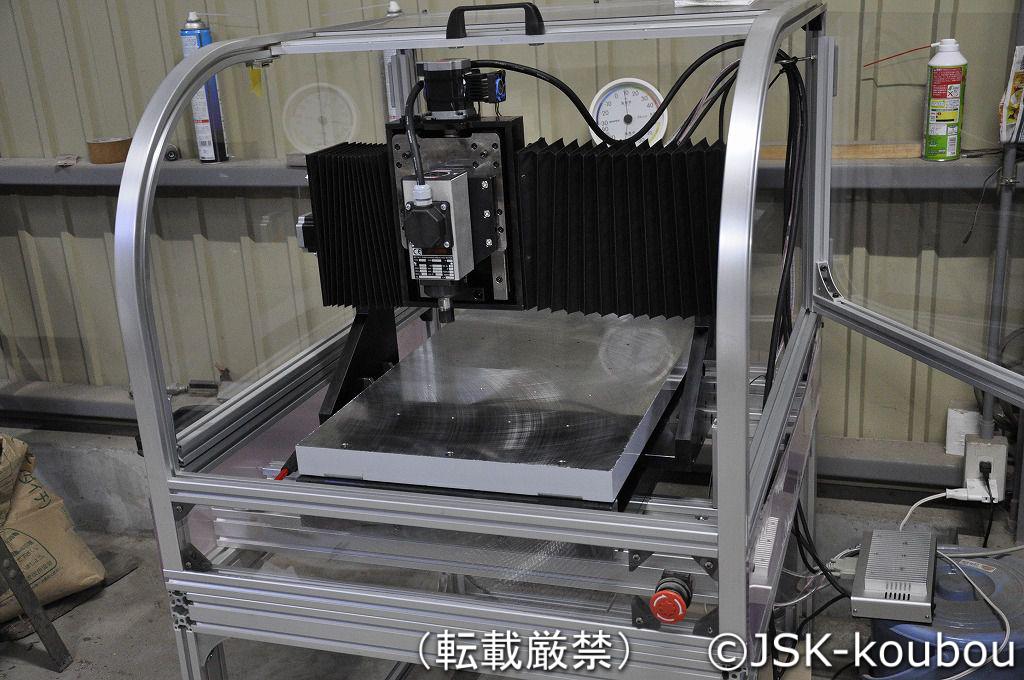

そこで、展開図作成ソフトを利用して、円筒に加工する穴形状を作図してみることにしました。

出来るだけ簡単に製作する

今回の集塵機製作の一番のテーマは、「できるだけ簡単に製作する」ことに焦点を当てて設計しました。

もちろん、性能が悪かったり、やたらと部品代が高いと意味がありませんから、これらは自作の大前提です。

作りやすい集塵機が目標なので、手に入りやすい既存の部品を使うことや、部品をできるだけ加工せず、そのまま組み合わせて製作することにしました。

サイクロン式集塵機の本体に利用する材料はペール缶と呼ばれる金属製のバケツを利用します。

円筒状の形をしているので、横に吸込み口を開ければ、空気が回転して遠心分離機として利用できます。

このペール缶は蓋が付いているタイプを購入します。

ガレージ・ゼロ 無地 ペール缶 18L 白/白ペール/オープン(フタタイプ)/空缶/TFS(ティンフリースチール)/GZKN36

売り上げランキング: 3,356

蓋付きのペール缶はロック機構付きのバンドが付属していて、何度も着脱ができて完全に密閉できます。

しかも、なんとペール缶同士を連結することも可能!

上部のペール缶をサイクロン分離器として使い、下部のペール缶をダストボックスとして機能を分けて使うことができます。

こうすることで、集塵した切削くずを捨てるときにはペール缶を分離するだけでごみを捨てられます。

ペール缶の分離もワンタッチで着脱ができるので、非常にメンテナンス性の良い集塵機が作れます。

結果的に、ペール缶を利用することで部品加工はこれ以上簡略化できないというくらい最小の加工で製作することに成功しました。

必要な材料 と コスト

- ペール缶・・・1980円

- 蓋無しペール缶 ・・・1598円(廃品を利用しました)

- 掃除機用 つぎてパイプ径32~38mm対応・・・128円

- 配管用 定着カラー 150φ・・・390円

- 配管用 スパイラルニップル 150φ・・・215円

- アルミテープ・・・392円

- 洗濯機用ホース 2m・・・533円

- 丸ジャバラ樹脂ホース 40φ・・・1136円

- アメゴムチューブ 1m 厚さ1.5mm以下推奨

・・・400円

- エポキシパテ・・・509円

- 多用途接着剤・・・325円

いずれの材料もネットショップやホームセンターで手に入るものばかりです。

必要な材料は、合計すると7600円ほどします。

このうち、ペール缶は自宅にあった廃材を利用したのでただで手に入りました。

その他、パテや接着剤、アルミテープ、丸ジャバラホースも自宅にあったので、実質3600円ほどで作りました。

丸ジャバラホースは私が使ったものを掲載していますが、ネット価格は高いです。ホームセンターで400円ほどで手に入りました。丸ジャバラホースは洗濯機用の配管ホースと接続するために利用しているので、塩ビパイプのような安い部品に変更してもよいとおもいます。

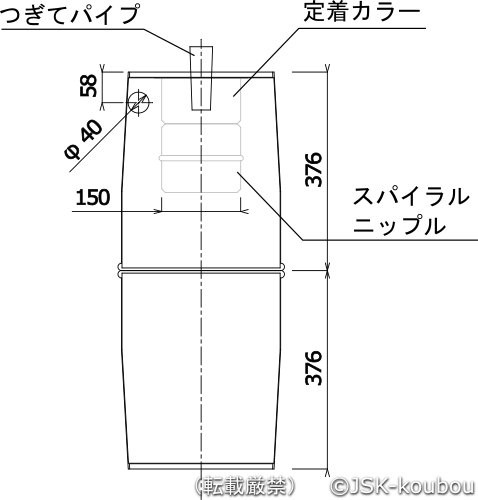

設計図

遠心分離機の設計図です。

加工する箇所は、ペール缶の天面と側面にに吸引口の穴を開けます。

他の部品は接着するだけで組み立てられるように設計しました。

横穴の設計

問題となるのはペール缶の側面に開ける吸引用の穴

φ40mmの丸ジャバラ樹脂ホースを通す穴を開けるのですが、側面に開ける穴は単純な丸穴ではないので厄介です。

現物合わせで微調整しながら穴を開けても良いのですが、非常に手間がかかる割に綺麗に加工できません。

そこで、展開図製作ソフトを利用することにしました。

今回利用するソフトは、本来は数万円するシェアウェアですが、15日間限定で全機能が利用できます。

使い方も大変シンプルなので、まずはソフトをダウンロードしましょう。

- 対応OS : WindowsXP/Vista/7/8/10

- ソフト配布先 : web2cad.co.jp

- ライセンス : シェアウェア(体験版あり)

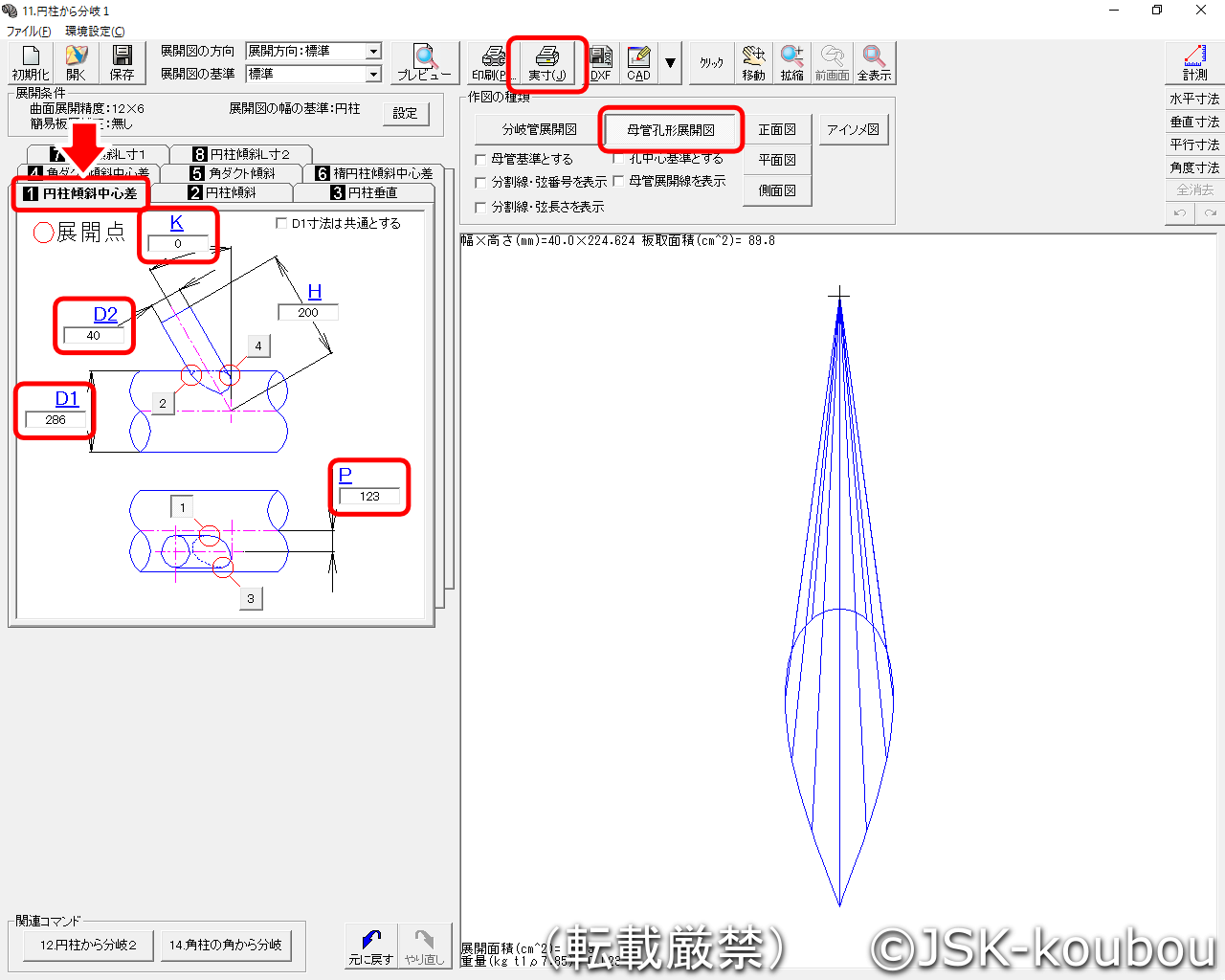

展開ソフトの使い方

板金展開の体験版を起動したら、「標準 板金展開コマンド」から矢印のアイコンをクリックします

展開条件画面から、矢印の「1円柱傾斜中心差」を選択

各種、設定値を入力していきます。

K・・・0

D2・・・40 (丸ジャバラ樹脂ホースの直径)

D1・・・286 (ペール缶はテーパーになっていて、横穴を開ける部分の実測直径が286mmでした)

P・・・123 ( D2の半径とD1の半径の差)

最後に、母管孔形展開図をクリックすると、ペール間の側面に開ける穴の展開図が表示されます。

「実寸」を使って印刷すれば当倍率の型紙が作れます。

以上でサイクロン式集塵機の設計はすべて完了です。

実際に製作してみることにしました。

製作にチャレンジ

サイクロン式集塵機を自作します。

青ニスでマーキング

ペール間に設計で作った型紙通りの穴を開けます。

青ニススプレーでマーキングすると作業しやすいです。(側面部と天面部をマーキング)

ペール缶の穴加工

ペール缶の厚みは意外と薄いのでドリルと金属ヤスリで簡単に穴を開けることができます。

ハンドルーターがあればさらに効率的に加工できます。

プロクソン(PROXXON) ミニルーター MM100 No.28525

売り上げランキング: 510

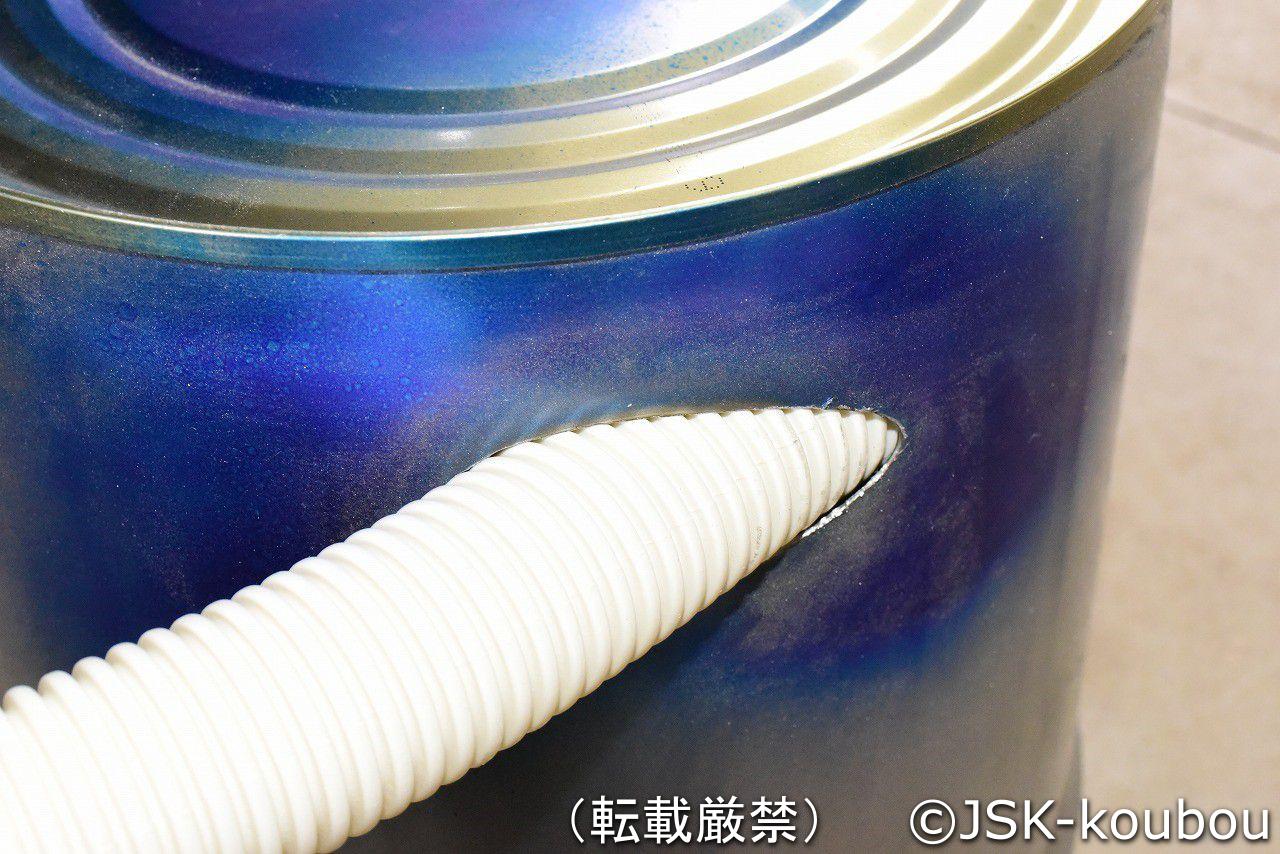

横穴をあけたら、「丸ジャバラ樹脂ホース」を挿入して穴を確かめます。

板金ソフトを利用して正確な穴をあけたので、ごらんのとおりピッタリ挿入できました。

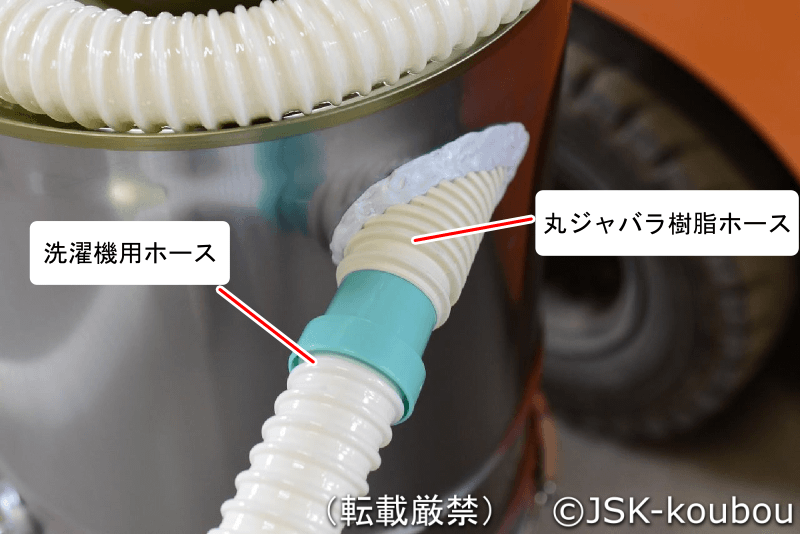

吸引ホースの取り付け

丸ジャバラ樹脂ホースの余分な部分をカットしてパテで隙間を完全に塞ぎます。

丸ジャバラの端部は洗濯機用ホースと接続するので、こちら側は切断しません。

(洗濯機用ホースと丸ジャバラ樹脂ホースの接続は、パテが完全に硬化したことを確認してから行います)

内側を斜めに切断しました。

ごらんのとおり、丸ジャバラ樹脂ホースは短く切断して利用します。

特にジャバラである必要も無いので、洗濯機用のホースがピッタリ挿入できる、安価なパーツを探した方が良いでしょう。

仕切りの組み立て

配管用の定着カラーとニップルをアルミテープで繋げます。

アルミテープは非常に強力なので十分な強度が保てます。

ペール缶の中央に接着。

このまま接着剤が硬化するまでしばらく待ちます。

つぎてパイプの取付

掃除機と集塵機を接続する「つぎてパイプ」をペール缶中央に接着します。

接着剤とパテで隙間が無いようにしっかりと固定します。

強度の向上を狙って廃材のアクリルで補強しています。

ペール缶の連結

ペール缶は蓋の固定バンドを使って連結できます。

ピッタリ連結できますが、このままでは空気が漏れてしまいます。

そこで、ゴムホースを利用したパッキンを作ります。

1.5mm厚のゴムホースをハサミで開き、ペール間のふちに被せます。

(ゴムホースは1.5mmでは厚すぎました。1mm~0.5mm厚のチューブの方が良いと思います。)

(ゴムホースは1.5mmでは厚すぎました。1mm~0.5mm厚のチューブの方が良いと思います。)

集塵機の完成

集塵テストの結果

早速完成したサイクロン式集塵機を使って木工用の木くずなどを集塵機で吸引してみました。

ちなみに、掃除機の出力はトライアック調光器で50%程に制限しています。

普段集塵機の出力を100%で利用する機会はめったになく、節電と騒音防止のため通常、50%以下の出力で利用しています。

【トライアック調光器を用いた掃除機の出力コントローラー】

利用環境を想定したテストでなければ意味がないので、あえて50%に出力ダウンしてテストしました。

では、早速サイクロン式集塵機の中身を確認してみましょう。

ごらんのとおり、分離された木くずが溜まっています。

↓続いて掃除機の中身。ほとんど木くずが混入していませんが、僅かに木くずが混入しています。

掃除機の周りには粉末状の木くずが付着していました。

ウエスで拭うと木くず(黒檀)が付着して黒くなります。

サイクロン式集塵機は遠心分離の性質上、軽い粉状の切りくずは分離しにくいため、粉塵は分離することができなかったようです。

やはり集塵機の出力を弱めたことや、簡易的な遠心分離装置なので、この点は致し方ない部分と思います。

集塵機(改)

2016年に製作したペール缶式集塵機は集塵効率に少し問題点があったので改良型を作ってみることにしました。

改良点は”仕切り”部分です。

↓このように改良

改良の理由

以前の設計では、吸込み径を大きくすることで掃除機側に吸い上げる吸引力を低下させ、遠心分離性能を向上させようと考えました。

ところが、仕切りが長いので、ごみの回転力が落ちた下側から吸い上げることになります。

つまり、吸引力低下の利点と遠心分離の欠点が相殺し、十分な分離効果が得られないという弱点があったのです。

しかも、ダストボックスにゴミが溜まると吸い込み口との距離が近くなります。

せっかく分離しても、舞い上げられたごみが掃除機に吸引されてしまうという欠点も確認されました。

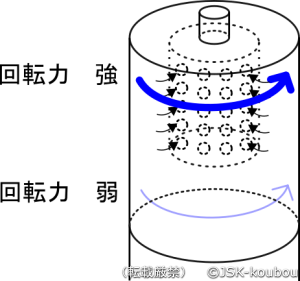

そこで、仕切りの底部から吸い上げるのではなく、側面に沢山の穴をあけることにしました。

こうすれば、吸引力を抑えつつ、サイクロン効果の高い部分から空気を吸引するため分離効果の改善が期待できます。

実はこの方式、ダイソンをはじめとする多くのサイクロン式掃除機に採用されていたのです。

画像出典:icoro.com/201003254806.html

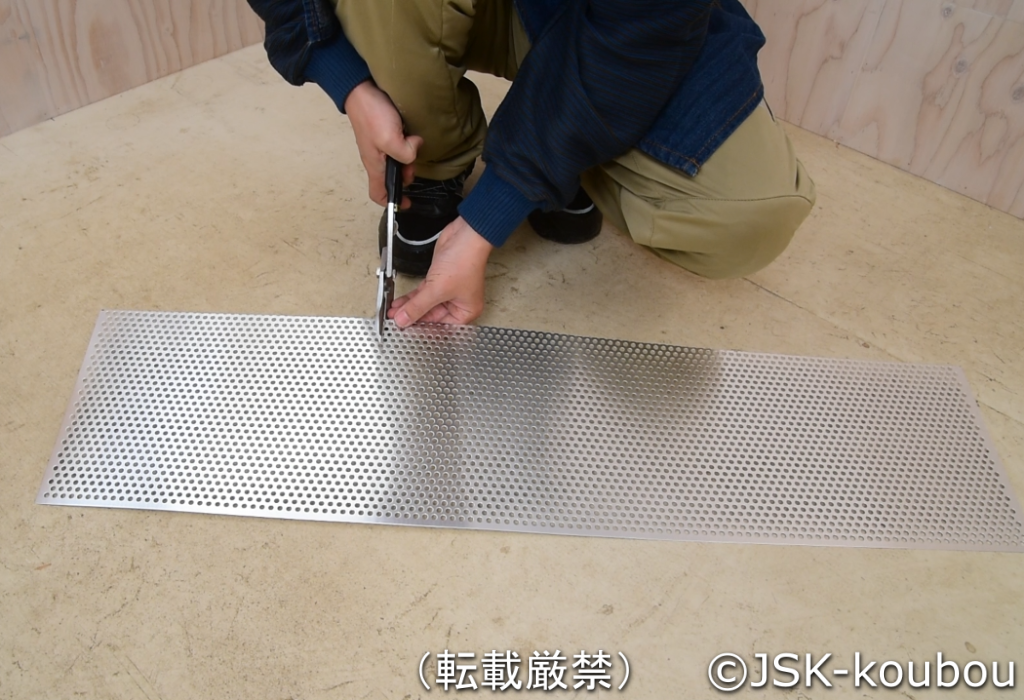

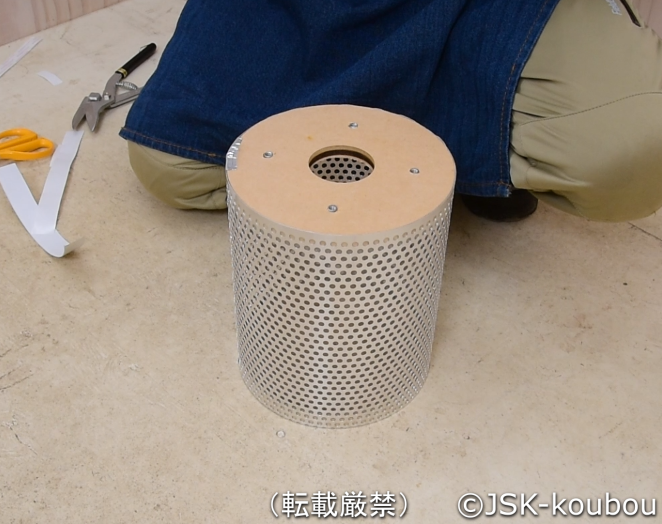

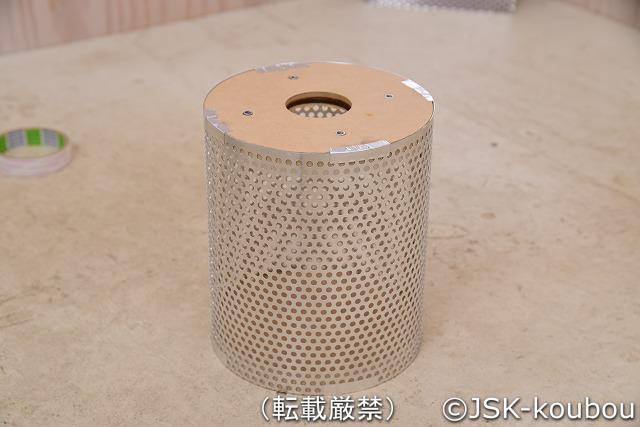

改良ユニットの作製

そんなわけで、側面にたくさんの穴をあければよいのですが、いちいちドリルで穴をあけるのは大変です。

そこで、パンチングメタルをミスミで注文しました。

厚さ0.5mm、穴径Φ5のアルミ製です。

適当な寸法にカットし、木材で作った円盤に巻き付けて作ります。

これだけで完成。

メンテナンスの為、分解できるようにねじ止めにしました。

改良の結果は御覧の通り。

こちらも出力50%駆動ですが、目視できるゴミは皆無。

非常に高い集塵効率を実現することができました。

↓掃除機側

ただし、パウダー状のごみは吸引されてしまうようです。

これを改善するにはマルチサイクロン方式しかありません。

作り方の動画はyoutubeで↓

コメント

非常に役立ちました。私はベンチグラインダーなど研磨の際に青棒などの粉塵の為の集塵器具を自作しようと思っていてすごく勉強になりました。後は研磨の際に飛散の方向性を調べて集塵カバーを作製するのみとなりました(^_^)本当にありがとうございましたm(__)m