自作NCフライス本体の設計が終わったので制御機構を製作・検討中です。

今回製作するNCフライスは剛性を高めた結果かなり重量があります。

そのため、ステッピングモーターも3A駆動の高出力タイプを選定しました。

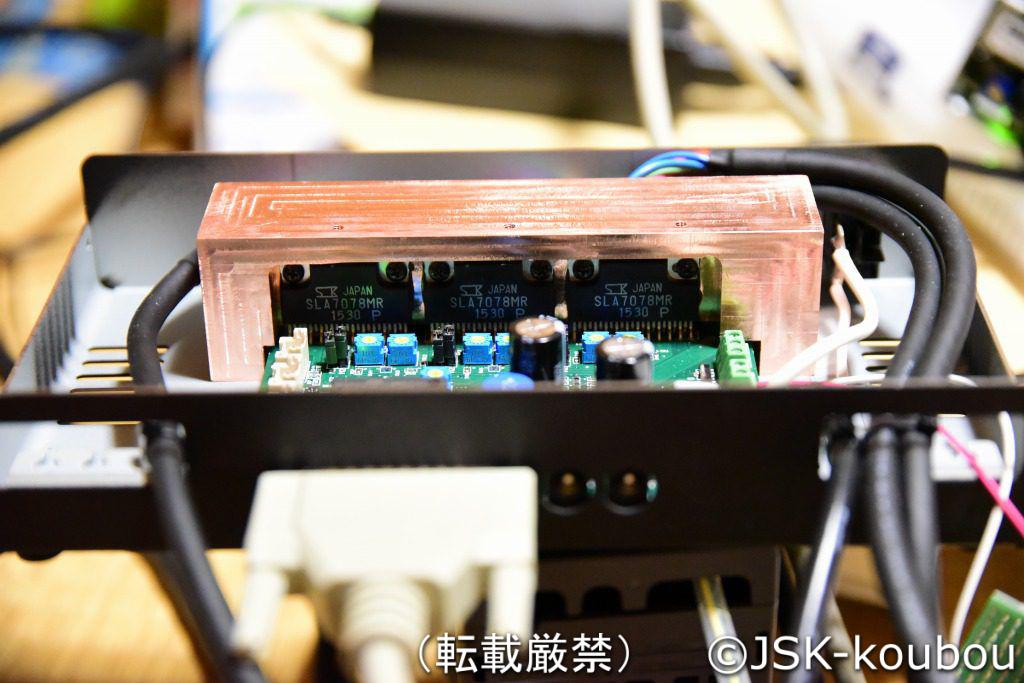

今回問題となったことはステッピングモーターを動かすドライブICの発熱です。

3Aで3軸動かすとアルミの簡易冷却板では放熱が追いつかず、過熱保護でストップしてしまうのです。

そんなわけで銅製のヒートシンクを自作することにしました。

当初はドライブICの消費電力と熱抵抗を考慮して放熱計算したのですが、良く考えてみれば計算値の上限値ギリギリにする必要性は無い訳で、冷却しすぎて問題になることはありません。

銅の板材をハンダ付けして作ろうと思いましたが銅のインゴットからヒートシンクを削りだすことにしました。

↓今回ヒートシンク製作に用いた銅のインゴット40×40×200mmあります。

ヒートシンクのサイズに切断し、39×30×144に6面フライスして基本の形を整えます。

フェイスミルが欲しい・・・

ひたすら現物合わせで寸法を割り出し、銅をフライス加工していきます。

切削量が半端ではありません。

既存のNCフライスにはオイル板が付いていないのですべて手作業。

加工に丸2日かかり、φ6のエンドミルを4回再研磨しましたorz…

青ニスを落とすと銅特有の光沢が現れます。

最後はエンドミルの再研磨が面倒になり、切れ味が悪くなった刃物で加工しているので表面はそれなりです。

ドライブICには放熱グリスを塗布して放熱板に取り付けるので、多少の表面荒れはこのままにしておきます。

熱伝導グリスはPCデポで購入

熱伝導率が9.0W/m・kと高い割に安価なこちらのグリス 3.5gを試してみることにします。

ただし、アルミケースとの接触面積は大きいので、性能は落ちますが安価なグリスを使います。

銅製のヒートシンクの効果は絶大で、アルミの放熱ケース※を取り付けなくともIC表面温度が80℃前後に抑えられます。(30℃雰囲気)

※本来はこの上にアルミケースを取り付け、放熱面積をより大きくします

IC回路はこれで問題ありません。

逆に問題になったのがステッピングモーター。

メーカーによると表面温度が100℃以下なら問題ないそうなのですが表面温度の実測値が116℃まで上昇してしまいました。

表面温度が100℃を超えてしまうと、モーターの巻線部の耐熱温度を超えてしまうらしいので問題です。

放熱フィンでも取り付けてごまかそうかと思っていますが、どうしようかな?

ステッピングモーターの発熱問題を解決へ続く・・・

コメント