先日より進めている高精度NCフライス計画ですが、加工機を置く台をまず作らなければなりません。

NCフライスの設計がほぼ完成したので、そのサイズに合わせて安全に利用できるカバー付きの作業台を自作することにしました。

当初は木で作ろうかと思いましたが、サイズが大きいので開閉式のハッチも重くなってしまう事が懸念されます。

世の中にはMDF製のハッチをガススプリングで持ち上げている方もいますが、スプリングの集中荷重により数年で歪が生じてくるはずです。

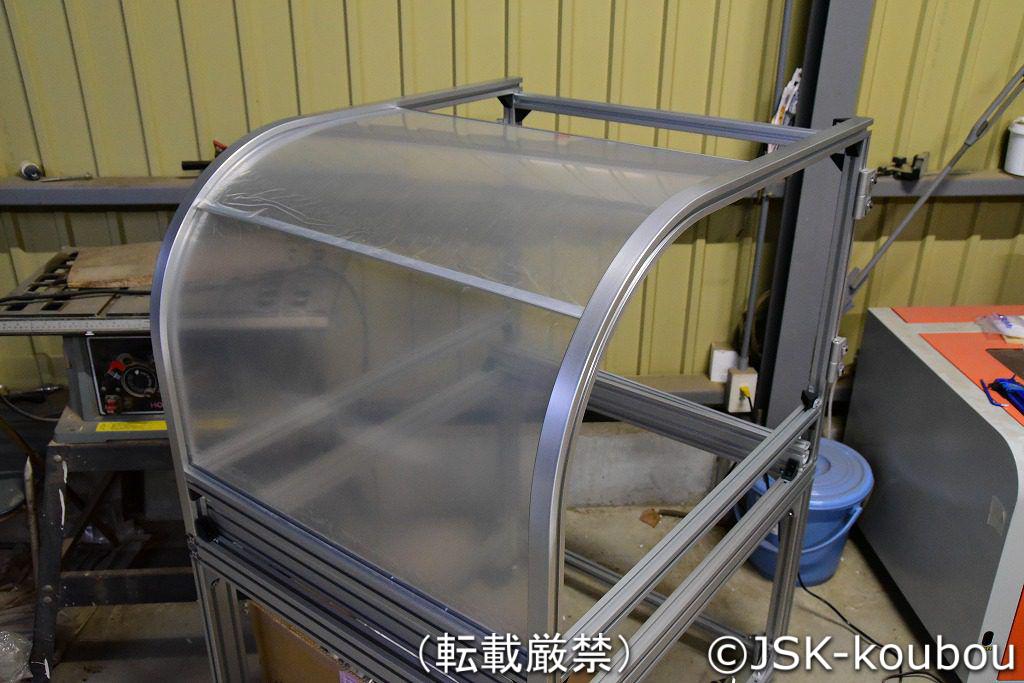

そんなわけで、今回はオーソドックスにアルミフレームと透明のPETまたはポリカのカバーで覆う事にします。

設計はKitMillの安全カバーを参考に設計しています。

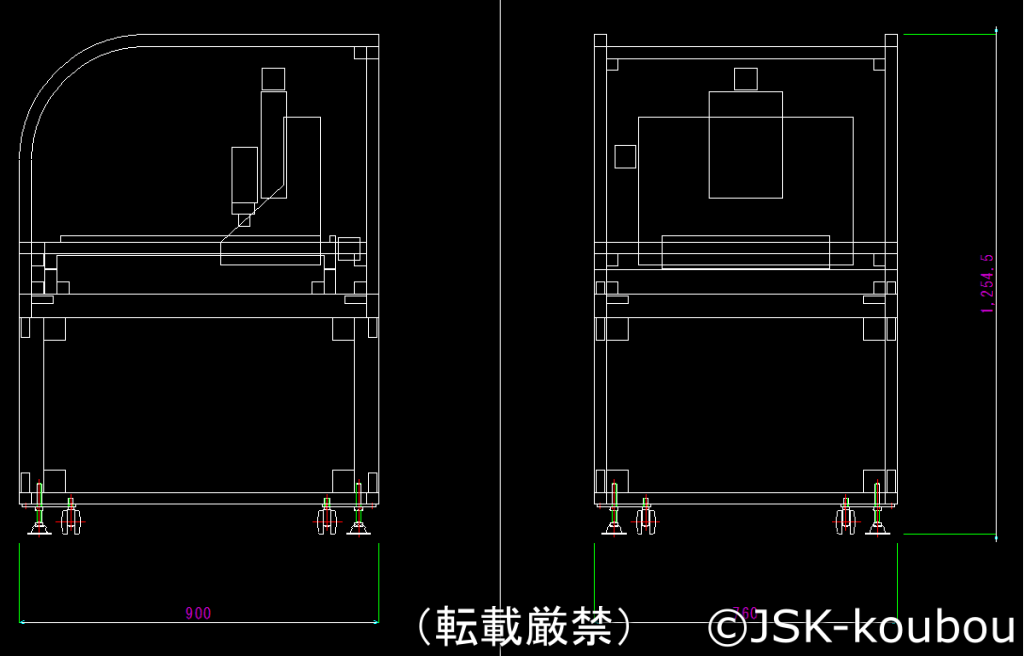

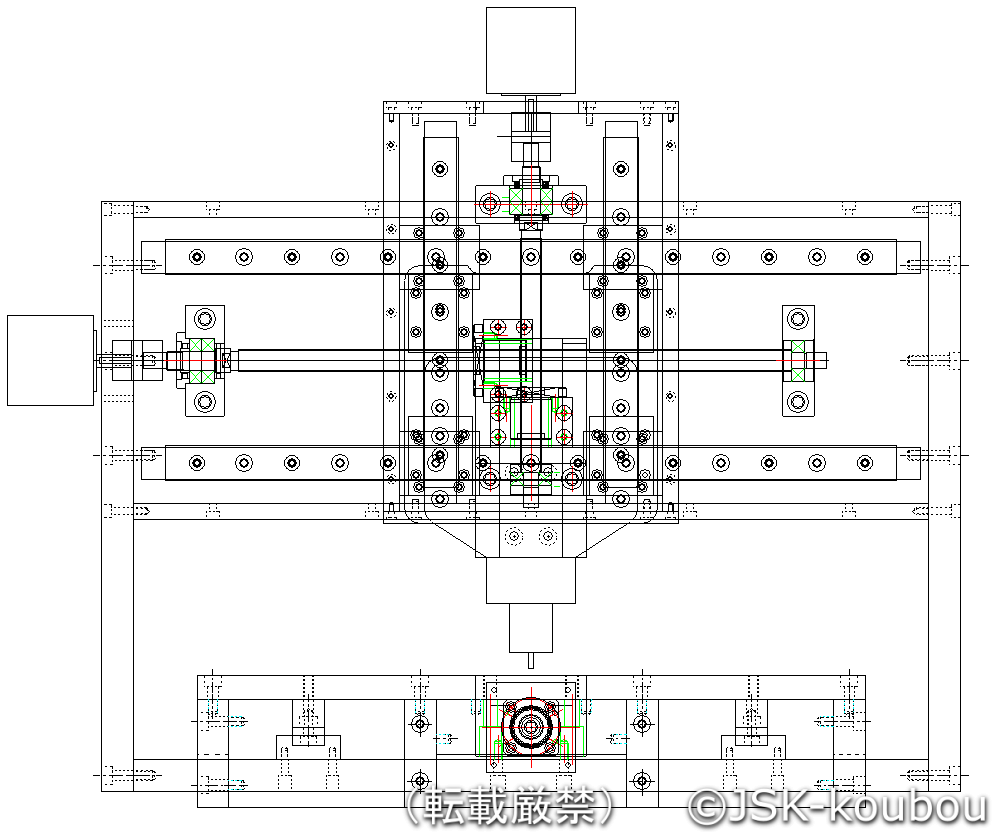

設計図は自分が見て分ければよいので凄い適当。

こんな感じです。↓

図面を置いておくのでダウンロードして使いたい方はどうぞ

作業台はアルミフレームを採用しました。

材料費が安価でなお且つ拡張性の高さが決め手です。

↓アルミフレームとはこれ

ちなみに、NCフライスの重量は概算で150kg近くになります。

負荷のかかる部分には500mmの集中許容荷重280kg以上のフレームを使い、2~4本で支えることで負荷を分散させています。

フライスの置き場は、納屋の片隅にしました。

納屋のシャッターを開けると埃が舞うので本来なら精密機器を置く場所ではないです。

ですが、安全カバーが防塵カバーの役割も担うのでそこまで神経質にならなくてもいいでしょう。

基本的に、アルミフレームは全て設計寸法に切断した状態で納品されているのでねじで組み付けていくだけ。

プラモデルを作っている感覚で楽しいです♪~

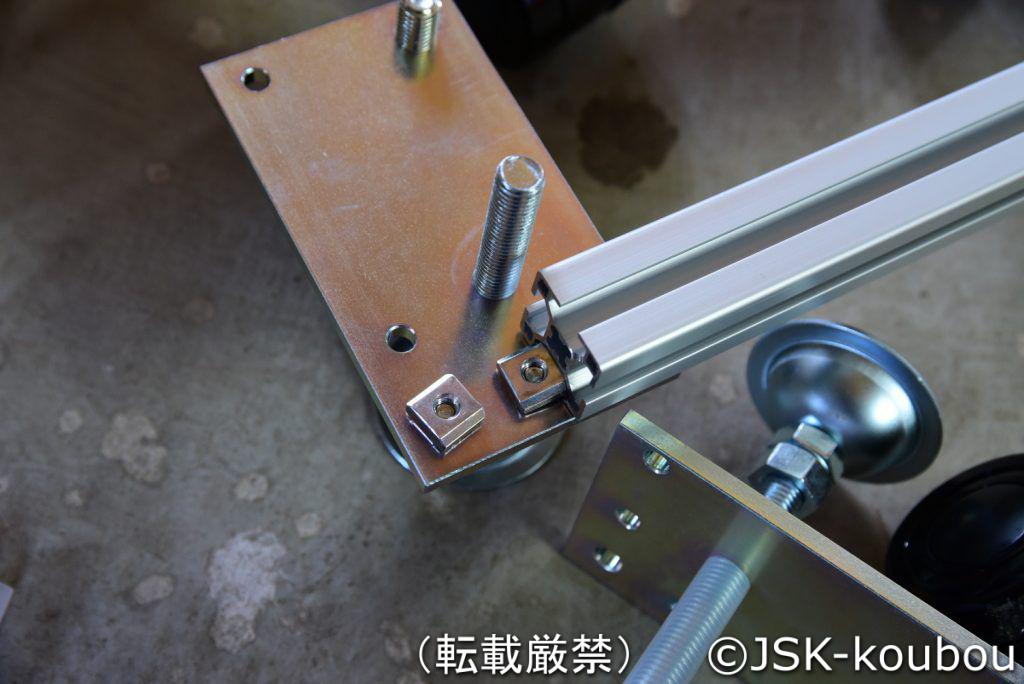

足回りは移動のしやすさと剛性を考え、アジャスタ付きのキャスターにしました。

組立ては、まずキャスターにアルミフレーム用のナットを取り付けます。

アルミフレームをナットに沿ってスライドさせながら挿入し、仮組みしていきます。

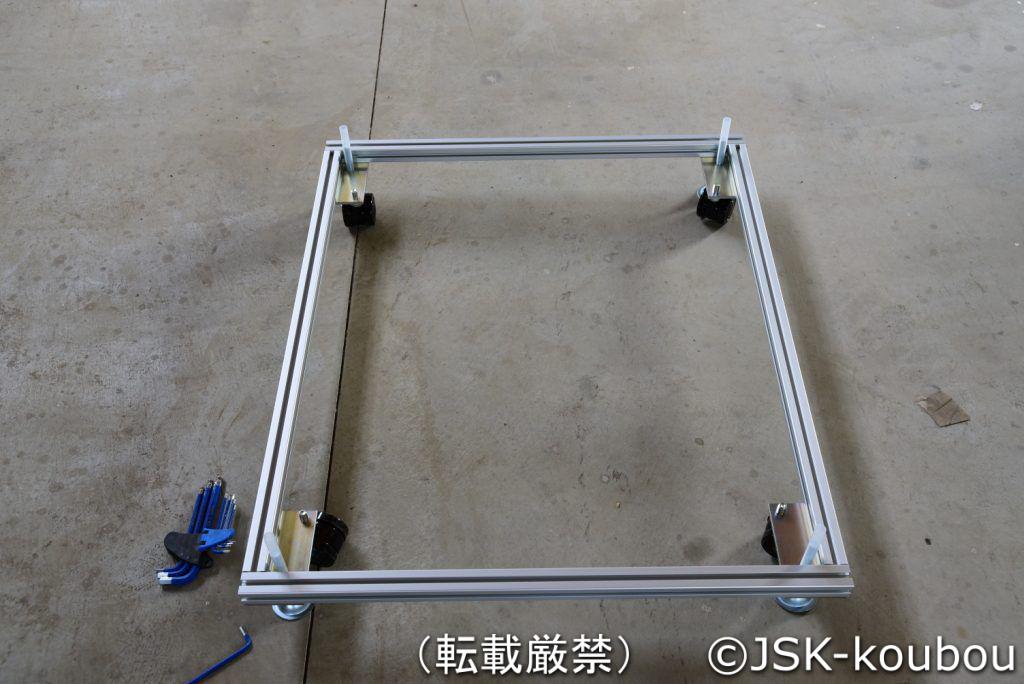

土台の完成

アルミフレームで台を作るときはいきなり増し締めして組立てず、一つの箱ユニットが完成するまで仮止めし、全体のゆがみをとりながら少しづつ増し締めしていきます。

なのでこの状態ではまだナットはゆるゆるです。

四本の柱を立てていきます。

柱部分は力がかかるので先ほどの土台より太いアルミフレームを使っています。

↓ここまで組み立てたら対角線にネジを増し締めしていきます。

全て増し締めしたら相当丈夫なフレームが出来上がります。

カスガイは有りませんが、NCを載せてみて強度不足になりそうなら後付けしてみるつもりです。

後からどうにでもなるのがこのフレームの良い所。

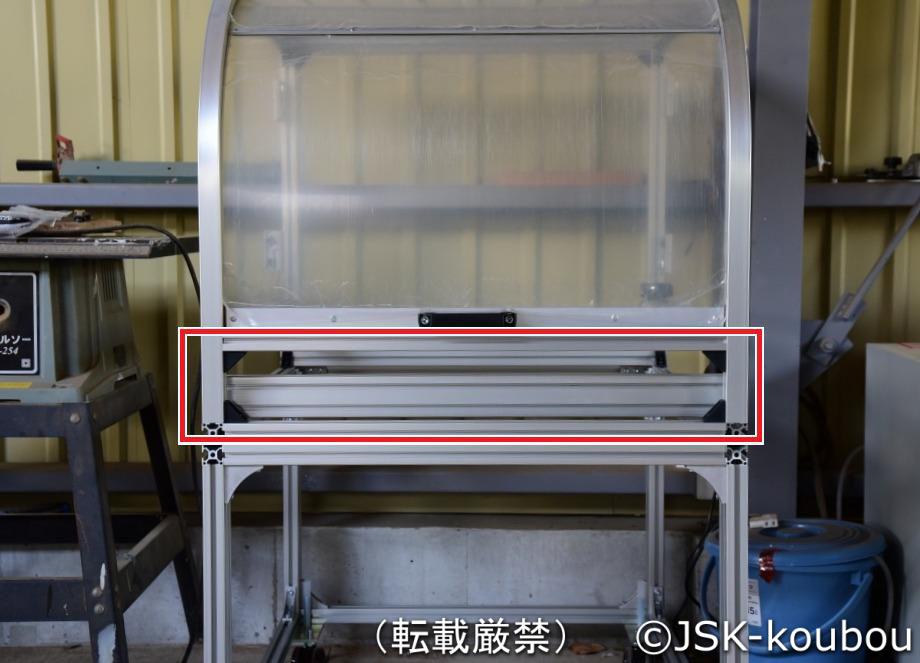

ボックスの上部に二本のフレームを固定します。

このフレームにNCフライスを載せるわけです。

フレームは自由に動かせるのでどんなサイズのフライにも利用できます。

仮組みしたものを納屋の収納スペースに収めてみました。

サイズが大きいので納屋の邪魔になるかと思いましたが、意外と?いけそうです。

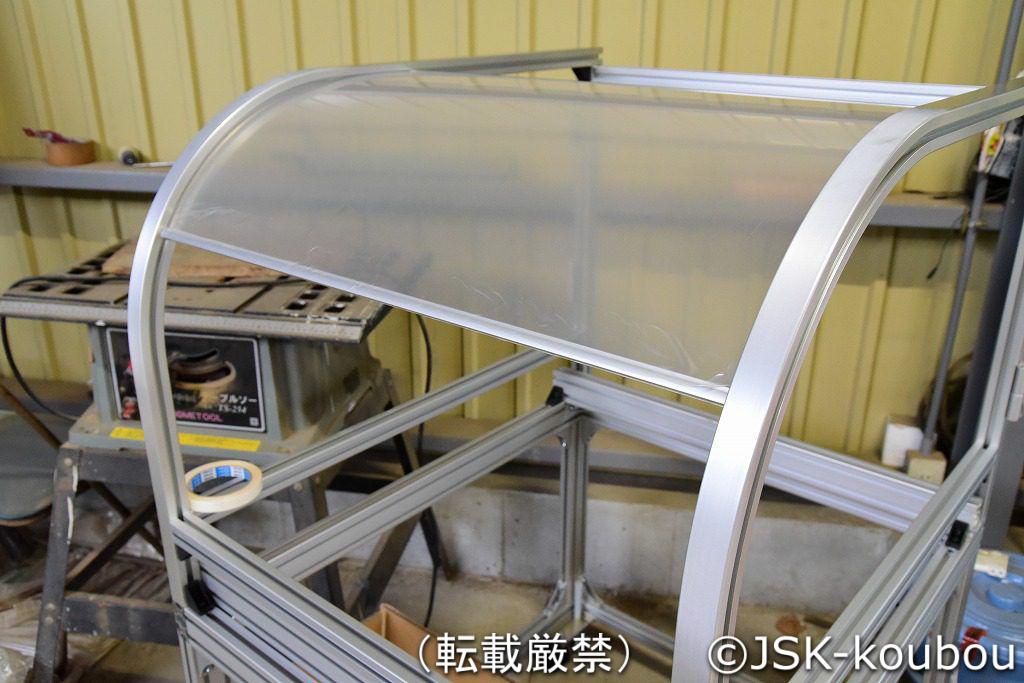

本体にRフレームを取り付けます。

いよいよ完成が見えてきました。

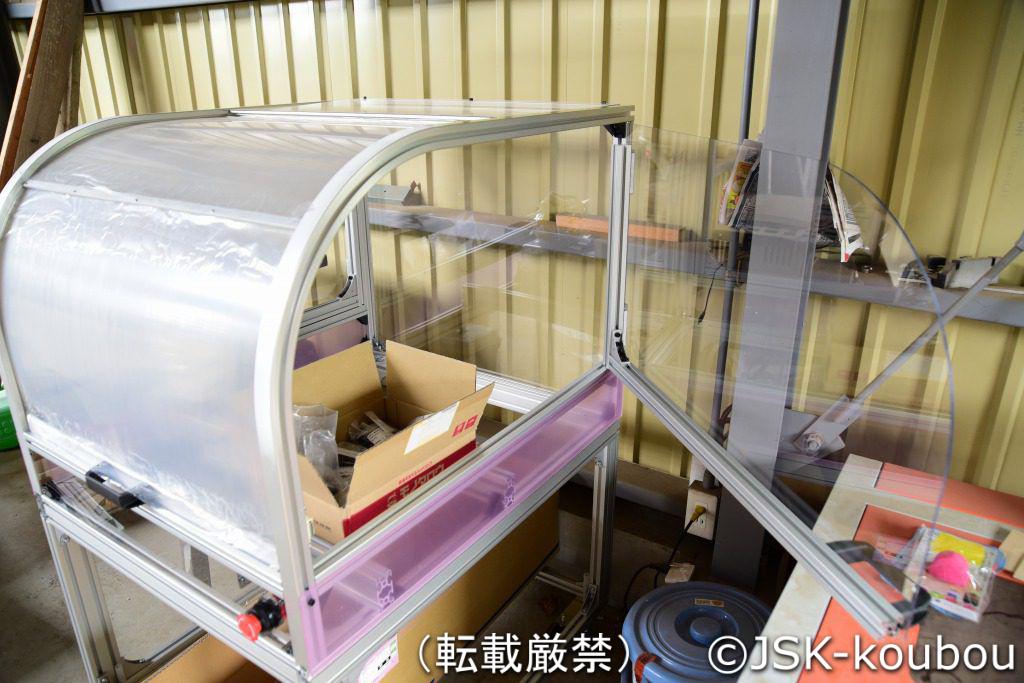

ケース正面のメインハッチを作ります。

実はここからは設計していないので”思いつき”の”現物合わせ”で作っていきます。

イメージとしてはRフレームの溝に1mmPETシートを挿入し、開閉できるようなモノを想像しています。

ひとまず、両面テープでPETシートに貼り付け、動作するか確認してみます。

↓保護シートを剥がしていないので半透明ですが、本来は透明です。

見て分かるようにPETシートは一枚ではありません。

同じものを3枚用意し、蛇腹のような構造にしてみます。

2枚にして動作テストしてみます。

↓

大凡うまく動きました。

3枚目は天面に固定なので動作テストはこれで終了。

両面テープで仮止めしているアルミジョイナーをボルト止めすれば完成です。

取っ手部分をアルミアングルで補強しているので使いやすくなります。

非常停止ボタンの取り付け

この部分に防塵用のPETパネルを取り付け、そのパネルに非常停止ボタンを取り付けることにします。

まず、四隅のブラケットに固定用のタップを空けることにします。

ポンチで穴のセンタ打ちを行います。

金属加工用ドリルは基本的にセンタ打ちをしないと正確な穴位置が定まらないので必ず行います。

PET板に非常停止ボタンを取り付けてみました。

配線はまだですが、これで万一の際はすぐに機械を停止させることができるので安全です。

ケースのサイドパネルはメンテナンスの為に開閉するようにします。

さすがに開閉部が正面だけでは不便ですから

集塵機用のトライアック調光ユニットを製作するへ続く・・・

コメント