前回の記事から数か月経ってしまいましたが頓挫していたわけではありません。

納屋で作業するのですが、農閑期で納屋が空くのを待っていたのです。

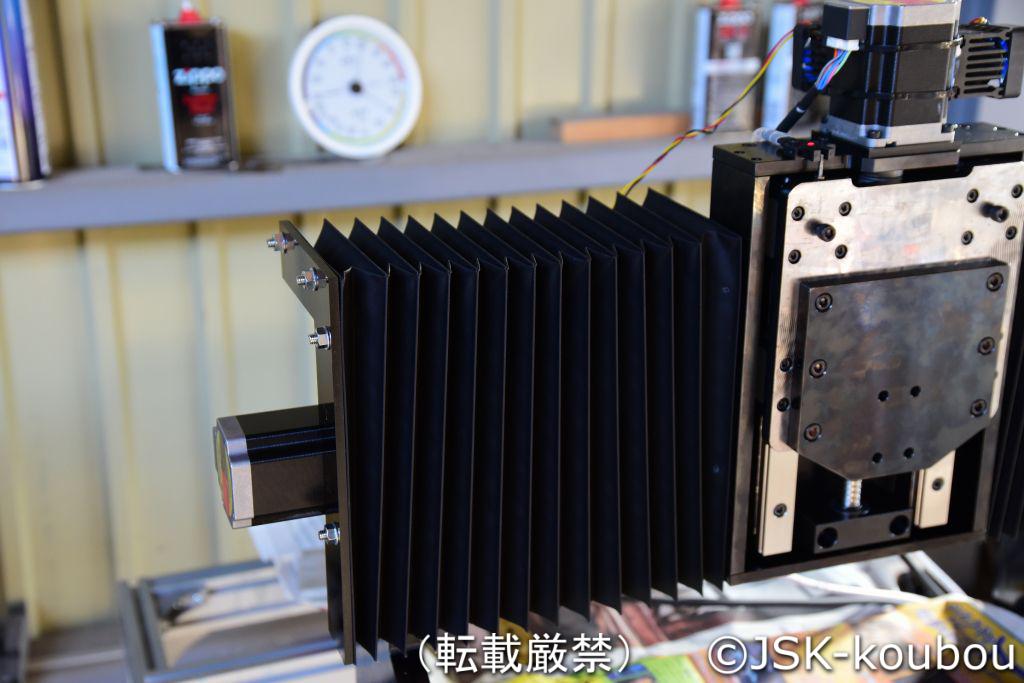

コの字型治具も完成し、いよいよY軸をキサゲすることになりました。

組立てた後精度確認をしてみましたが狂いもなく、割と正確にキサゲができそうです。

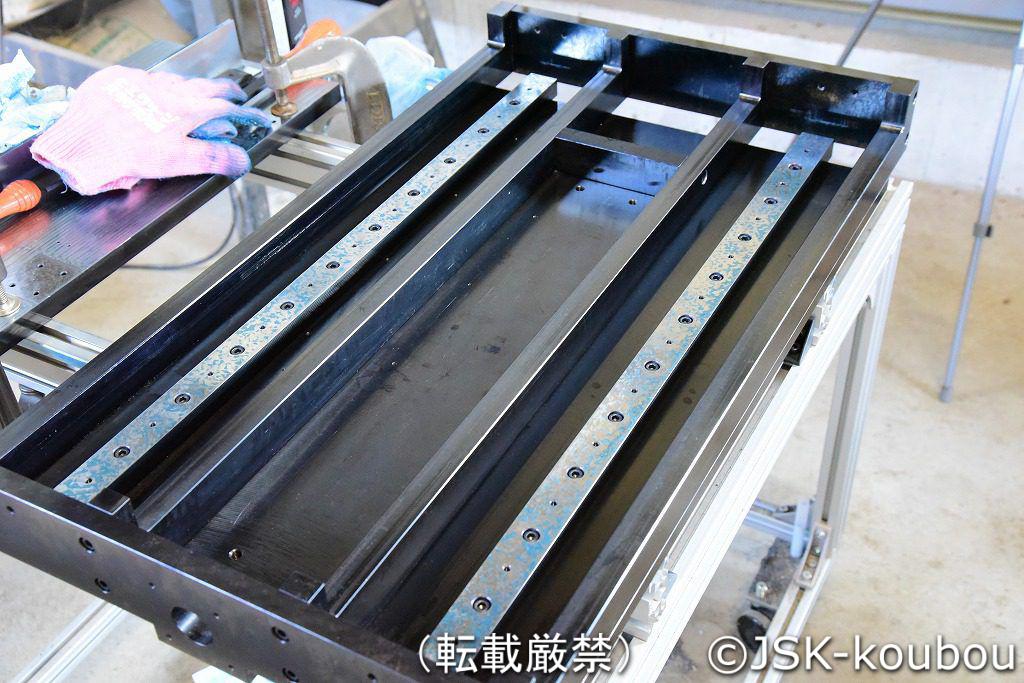

Y軸のベースプレートからリニアガイドとボールねじを取り外します。

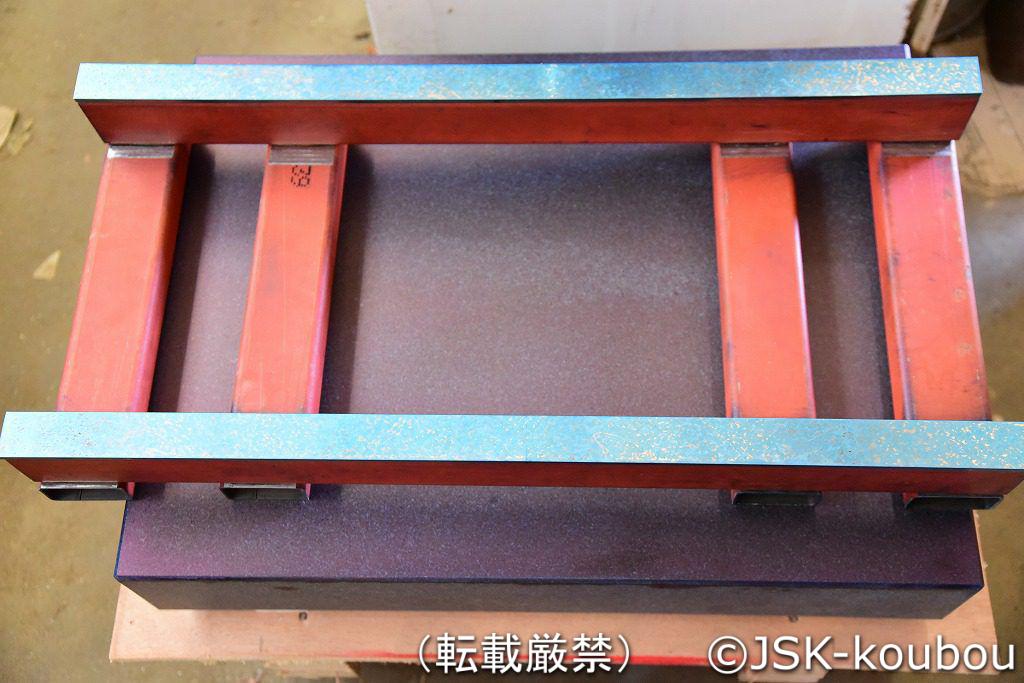

シムテープで平面を一生懸命出したのですが、この状態で当たりを見てみると・・・

↓青い当たりが見えるでしょうか?所どころ僅かにあたりがついています。

キサゲで全面に当たりが付くよう調整していきます。

リニアガイドを取り付け平面度を測ってみました。

誤差はMax 5μm程出てしまっています。

この辺が私の限界です。もう少し調整したいのですが、おちおちしていると農繁期になってしまいますから。

一応、全ての軸でキサゲ調整が終わったので部品の組み付けへ。

最後に各軸の幾何公差(直角度)を出していきます。

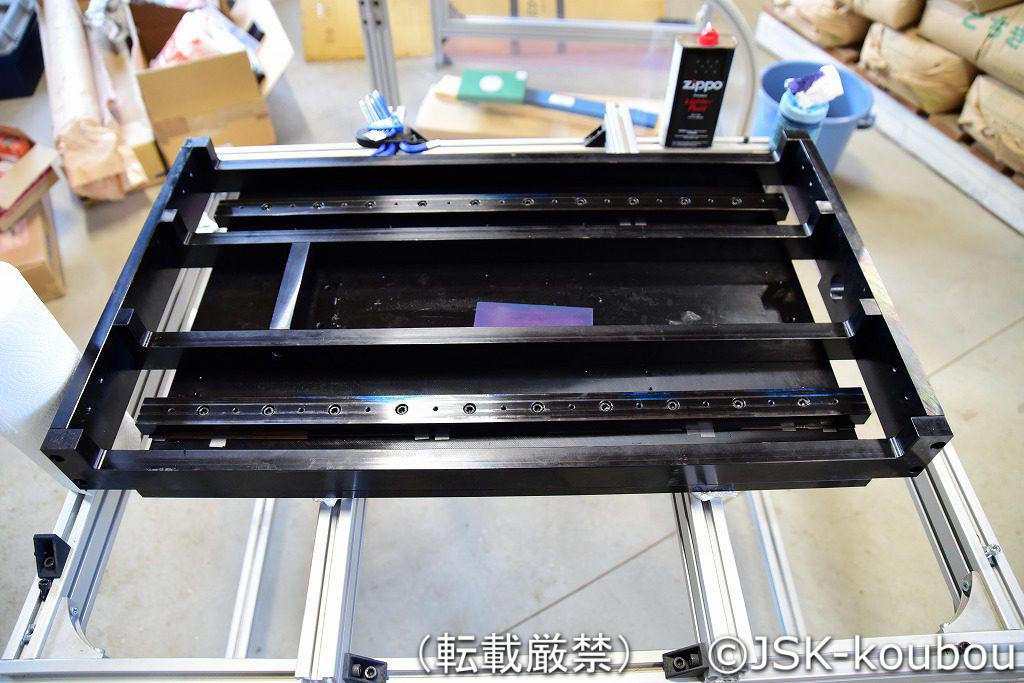

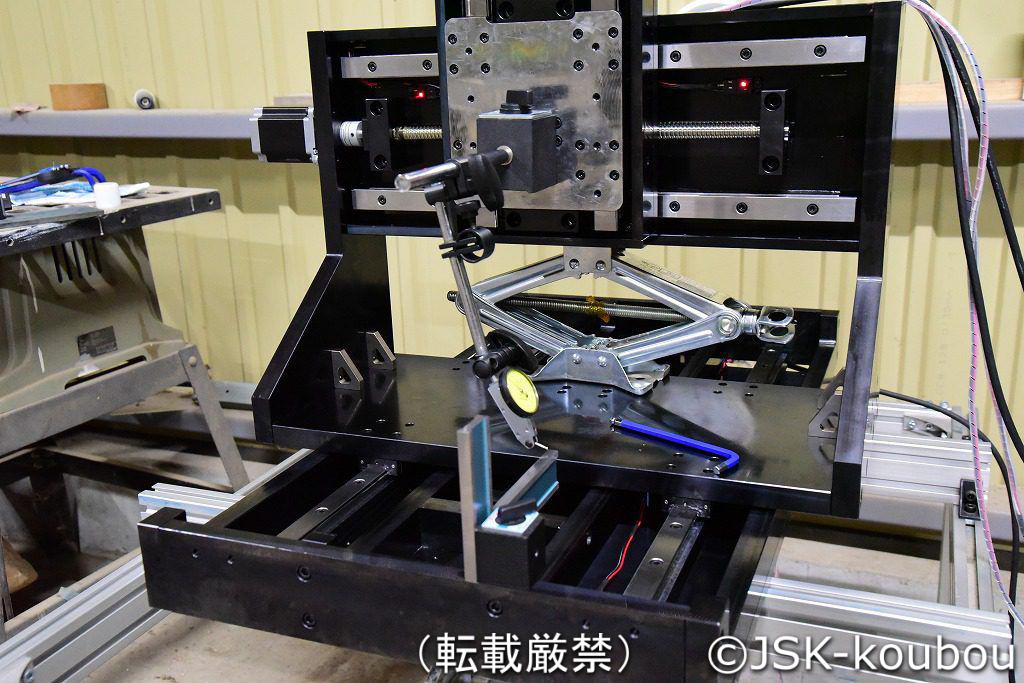

↓Z軸とY軸の直角を出している所。

自動車用のジャッキを使ってX軸を微妙に持ち上げて調整していきます。

この状態で直角度が100㎜で2μm程に調整できました。

と、ここで気が付いた方は鋭い。

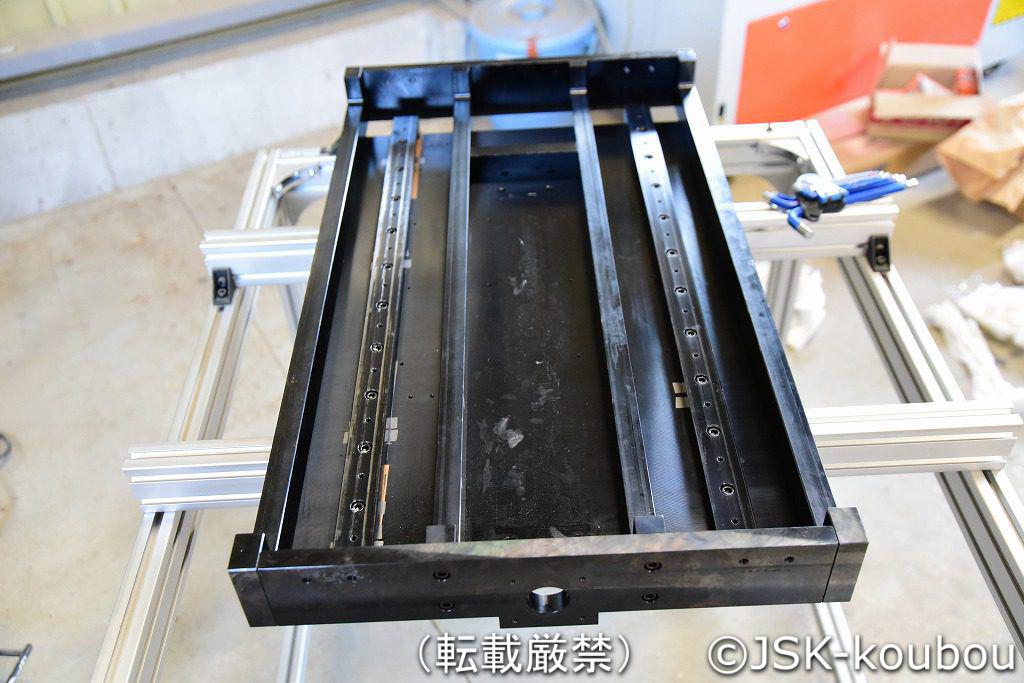

上の写真、Y軸が逆向きになっています。

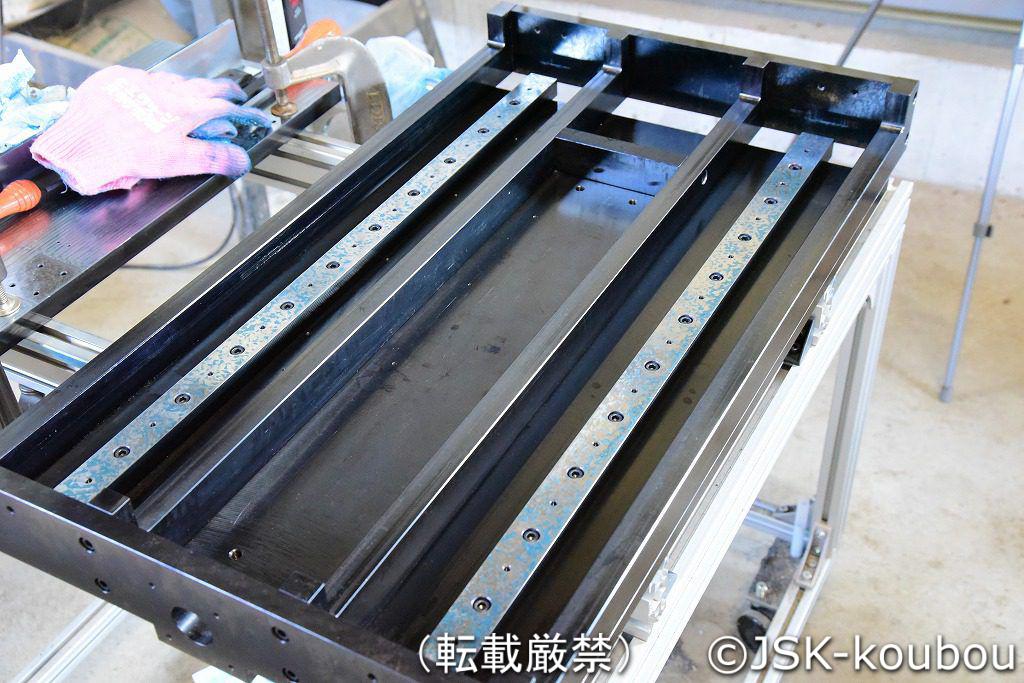

設計通りなら、このようにリニアガイドが隠れるはず↓

なぜ反対にしたかというと、3つの理由があります。

1、設計通りだとリニアガイドが吊り下げられている状態なのでボルトに負荷がかかりすぎ、金属疲労の懸念がふと頭をよぎりました。

さらに、ボルトの締め付けとは逆方向に力が加わるため、ボルトによる摩擦結合の力が弱くなり、リニアガイドがずれてしまう恐れがあります。

2、キサゲで微調整した平面を反対向きにすると自重で狂い、本来の制度が出せません。

また、当初の設計ではY軸の両端で全自重を支えるため、どうしても中央付近がたわんでしまいます。

裏返して使えば梁を複数分散して支えることができるので自重の影響を最小限に抑えることができるのです。

3、Y軸にワーク固定用のテーブルを取り付けることになるため、断面2次モーメントが飛躍的に向上し、より強固なフライス盤が出来上がります。

以上のように良いこと尽くしなのですが、別途ワークテーブルを注文する必要が出てしまいました。

現在ワークプレートの加工待ち。

2月の下旬近くになる予定・・・

いつになったら完成することやら・・・・

コメント

こんにちは。

サーバーの制約か不調かどうかは分かりませんが、こちらからの投稿がどんどん消えてくようですね。でも、一時的に表示されるようですし、伝達可能かも知れませんから再度手短にコメント致します。

https://tech.thk.com/ja/products/pdf/ja_b01_089.pdf

の資料に書いてあるレールへの直接のピン打ち。まあ、調整後しか打てませんから、ずれないように治具などで押さえて穴開けするしか無いですね。もちろん通常のノック・ピンを入れる場合はリーマ仕上げが必要です、が、スプリング・ピンで逃げるという方法も。何れにしてもそれなりに技量が要求されますから、自信が無い場合はレールへの直接の加工は避けた方が無難です。THKも推奨はしないでしょうし。また、同じ資料中に推奨締め付けトルクが記載されていますが、ここからTHK側がどの程度の軸力を期待しているのかが逆算できますので、まあ、ベースが鉄の場合、強度的に12.9を使った方が余裕があって良いかな?と。あ、あくまで推奨ですから従う必要は無いですよ。

で、ここからが肝心なことですが、もしドライバICへのClock供給がパソコンのプリンタ・ポートから直接(=Mach3あたりでありがちな構成)ならば、各軸を1軸ずつF200程度で20cmぐらい動かして、モーター音を耳を清まして聞いてみてください。で、たまーに「コッ」とか「クッ」とか極僅かな雑音が入るようならば、是非「繰り返し精度」を測定してみることをお勧めします。具体的にはダイヤルゲージなどを取り付けて、20cmとかの距離を雑音が何回か入る回数だけ往復させてズレが出ないか調べます。

まあ、面倒くさい話ですが「締め付けトルクなんかよりも、1に精度、2に精度、3、4が無くて5に時々制度」ってぐらいですから、このぐらいは出来るでしょ? まったく問題が出ないなら幸ですが、問題がある場合は…、まあ、頑張って下さい。ではでは。

サーバーのPHPプログラムをミスってロールバックしたらバックアップ時データに戻ってしまいました。

一時的に戻るのはたぶんそちらのキャッシュだと思います。

コメントも消えてしまい、コメントの設定も以前の状態になってしまったので反映されなくなってしまいました。申し訳ないです。

というか今気が付きました。

とりあえず直近のコメントに返信します。

ガイドの位置決めピンの加工はやはり難しいようですね。

確かピン固定の方が簡単にできるということで提案して頂いたので、てっきり簡単に精度が出る加工方法があるのかと思いました。

位置決め穴は図面上では簡単に見えても、加工を考慮すると意外と難しいんですよね。

締め付けトルクの記載はありましたね。確認いたしました。

ボルトは12.9(一部有り合わせのもので代用したので違いますが)を使っています。まー強度が高い分には問題ないだろうという考えです。

あと、鉄を切削してみて設計変更したワーク固定版のビビりが顔をのぞかせました。

やはり簡易的(計6か所のボルト止め)な固定では限界がありそうです。

つりさげ方式に戻してビビりの影響を見てみることにします。

あと、リニアガイドの選定もミスしたのではないかと思っています。

予算をケチってミスミのミニチュアガイド(定格荷重500kg)を選定したのですが、与圧がTHK品と比べ弱いようで鉄を切削するとこの辺からも剛性不足があるのではと感じます。

たぶんフレームの問題ではないと思いますが、前回教えていただいた剛性の計算ソフトもわからなくなってしまったのでご面倒でももう一度お願いできますでしょうか。

アルミまでなら何ら問題ないす。ブログに切削した記事を書いたのでこの点も何かお気づきの点があればご指摘願います。

ミスミの軽予圧を選択しましたが、この製品はTHKの普通品の予圧しかかかっていません。

THKの中予圧品に変更しようかと思っています。

ちなみに、ガイドの幅は20mmの製品を使っています。

この辺はどうでしょうか?

Mach3ではなくUSBCNCベースのコントローラーを使用しています。

モーター音は確認できませんでしたが、繰り返し計測してみました。

10回ほど測定して今のところ±1μといったところなのでたぶん大丈夫かと思いますが、おっしゃっていることはMach3の場合脱調するということでしょうか?。

Mach3はWindowsに苦手なリアルタイムパルスを送っているのでその点が問題になるのでしょうか?

ナカニシも定格出力は弱いので中径エンドミルは使えませんねトルクも4cNmほどですからφ1以下の用途ですね?

知人からもらったものなのでよく調べていませんでしたがあまり利用用途は広くないですね。

マウントまで作ったのですが、ドライバーも高いことですし、お蔵入りにしようかと思っています。

前回の追加質問になります。

もし、bella_donnaさんがフライス用のリニアガイドを選択するとしたら、どのようにして選びますか?

マシンの形状や切削抵抗など変数が多すぎて質問が漠然としてしまっていますが、どんな感じに選択するのかご意見を伺いたいです。

HIROさま

NCフライス盤の自作について,を「自作工房」で読みました.

月刊誌「ツールエンジニア」の「今月のゲスト」(B5判4頁)の話題に取り上げたいと思います.

お手数ですが,2時間ほど,時間をいただけないでしょうか.

じつは,手違いがあって,5月号(4月27日発売号)に,掲載予定となっております.

こちらの都合で,まことに恐縮ですが,現在4/11ですが,できれば4/14までに時間を取っていただけないでしょうか.この日程が無理であれば,6月号(5月27日発売号)に掲載したいと考えています.

6月号の取材日程としても,連休前か連休明け(5/6~10)で,2時間ほどお話をうかがう時間をいただければと思います.なお念のため,雑誌の本文記事掲載による,費用は発生しません.

◆大河出版 編集部

はじめまして

自作工房の管理人です。

雑誌掲載の件構いません。

詳細はメールにて別途送信します。

※御社の電話番号はコメントから削除編集しました。