前回、防塵ジャバラの取付具をアクリルで試作しました。

「NCフライスの防塵ジャバラの取り付け」参照

防塵ジャバラの取付具はステッピングモーターの放熱板を兼ねているので当初からアルミで作るつもりでいました。

今回、試作品の不具合を調整してアルミで作り直すことにします。

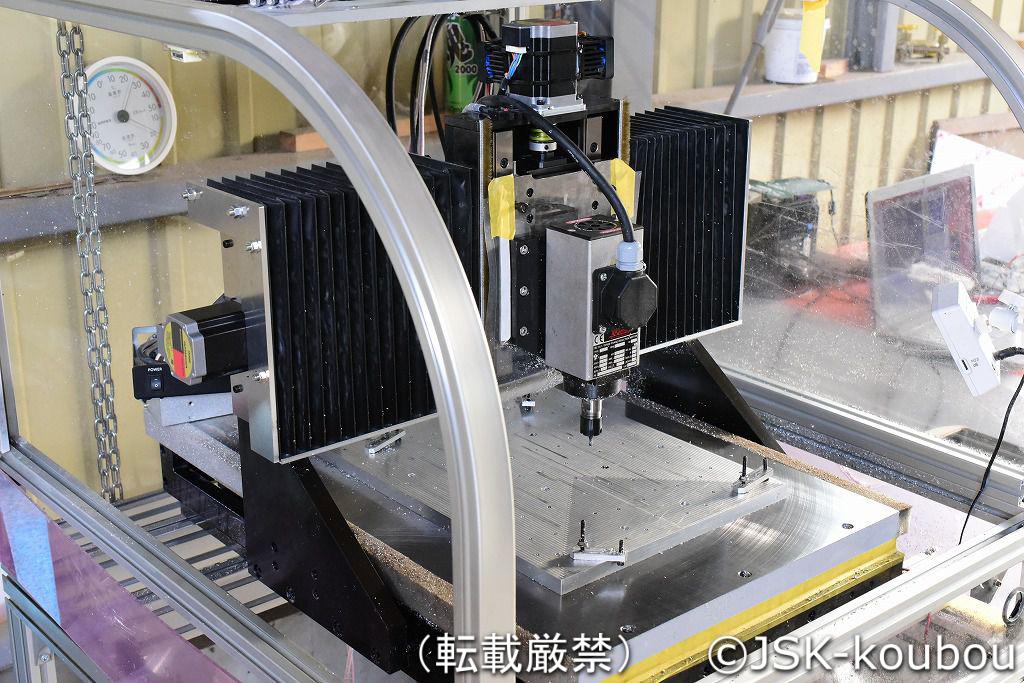

5mm×200mm×300mmのアクリル(A5052)を自作CNCフライスにセットします。

自作の高さ調整クランプで4か所止めて加工します。

加工条件

エンドミル φ4 DLCコーティング

送りF1200mm/min

切込み量 0.5mm

回転数 18000rpm

水溶性切削油

実は水溶性切削油の循環システムがまだ作っていないため切削後はひどい有様です。

そのうち水溶性切削油の循環システムを作ります。

切削はタブを残して切削しました。

タブは後処理が面倒ですが、この面積で両面テープを使うと剥がすのがもっと大変・・・

3Dタブを利用してみました。

↓このように断面が三角のタブになります。

通常のタブ(断面が四角のタブ)よりタブ部のZ送りがブロードになるのでビビりが起こりにくいという利点があります。

部品の加工ができたので組み立てです。

放熱板を兼ねているので本当なら溶着が好ましいのですが、経験が無いことや溶着棒の購入費、面倒くささなどから金属用接着剤を使うことにしました。

本体に製作したアルミパーツを組み付けます。

防塵ジャバラの取付具以外に、モータースペーサーもアクリルで作っていたのでこちらをアルミと交換します。

話が横道にそれてしまいますが、同時にカップリングも変更しました。

Y軸のモーターとボールねじの偏角が調整できる範囲以上に傾いてしまったため、偏角を吸収しやすいカップリングをいろいろ試したことがありました。

左-【ミスミ】アルミダブルスリット型 中-【SUNGIL】ダブルディスク型 右-【ミスミ】ダブルディスク型

この中で一番偏角を吸収できたのが一番右の【ミスミ】ダブルディスク型でした。

Z軸はほとんど偏芯・偏角していないのであまり意味がありませんが【SUNGIL】ダブルディスク型に変更してみます。

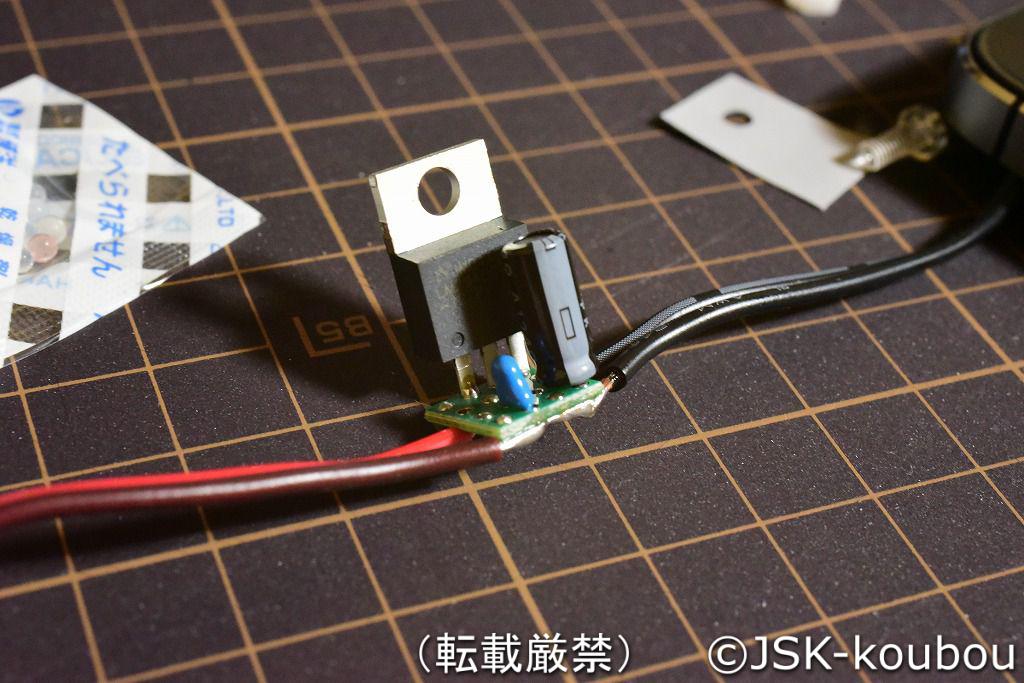

ステッピングモーターのスペーサーは放熱性を高めるためにパソコンのCPUグリスを塗布して熱伝導性を向上させてみました。

モーターの熱をフライス本体に逃がすので、厳密にいえば熱膨張で精度に影響しますがフライスの加工応力変形の方がはるかに大きいと”思うので”影響はないはず・・・

防塵ジャバラの取付具も換装しました。

放熱性はどうでしょうか?

今は気温が20℃前後なのであまり気になりませんが、これから夏になり気温が35℃になってからが本番です。

コメント