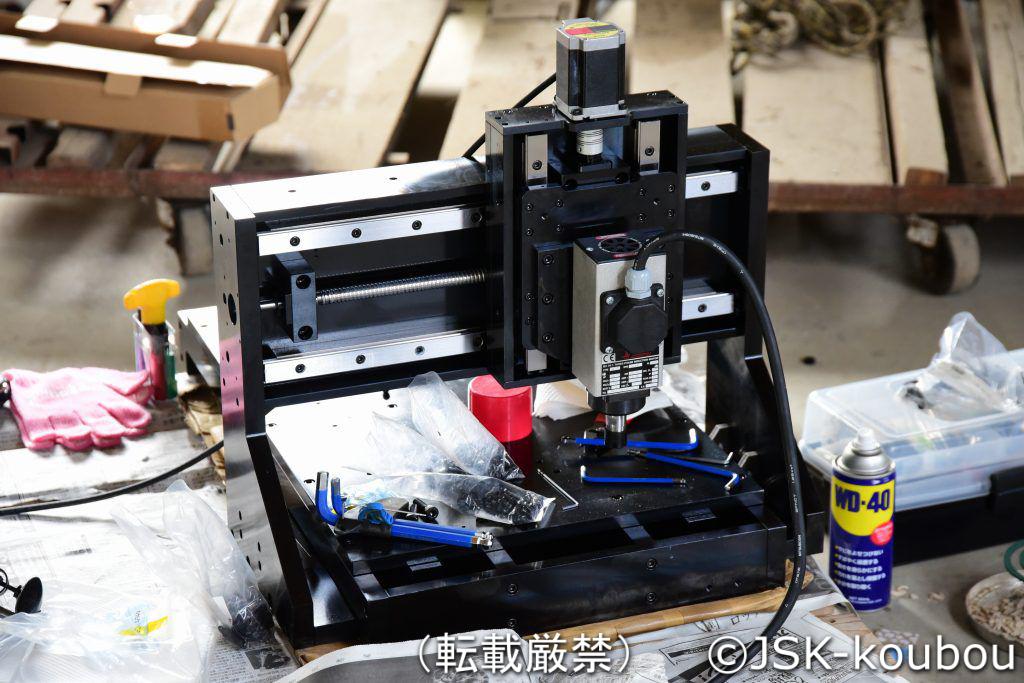

新製品の試作・開発を行うため、高精度・高剛性フライスマシンを作る事にしました。

(自作CNCフライスの全過程はこちらから)

以前から使用しているNCフライスを高精度化しても良いのですが、木時計の量産マシンと試作研究用のNCを別に用意したかったのと、以前から使っているNCフライスは、本来はオリジナルのNCを作る足がかりとして購入したものなのでいっそのこと作ってしまおうとなりました。

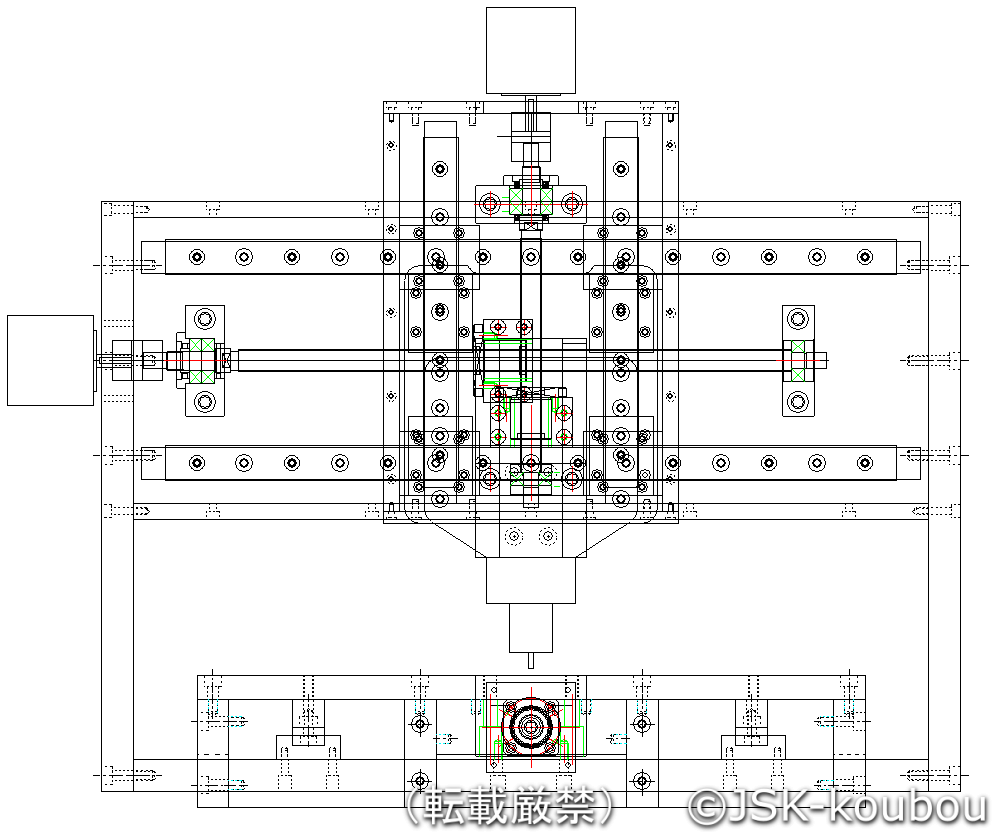

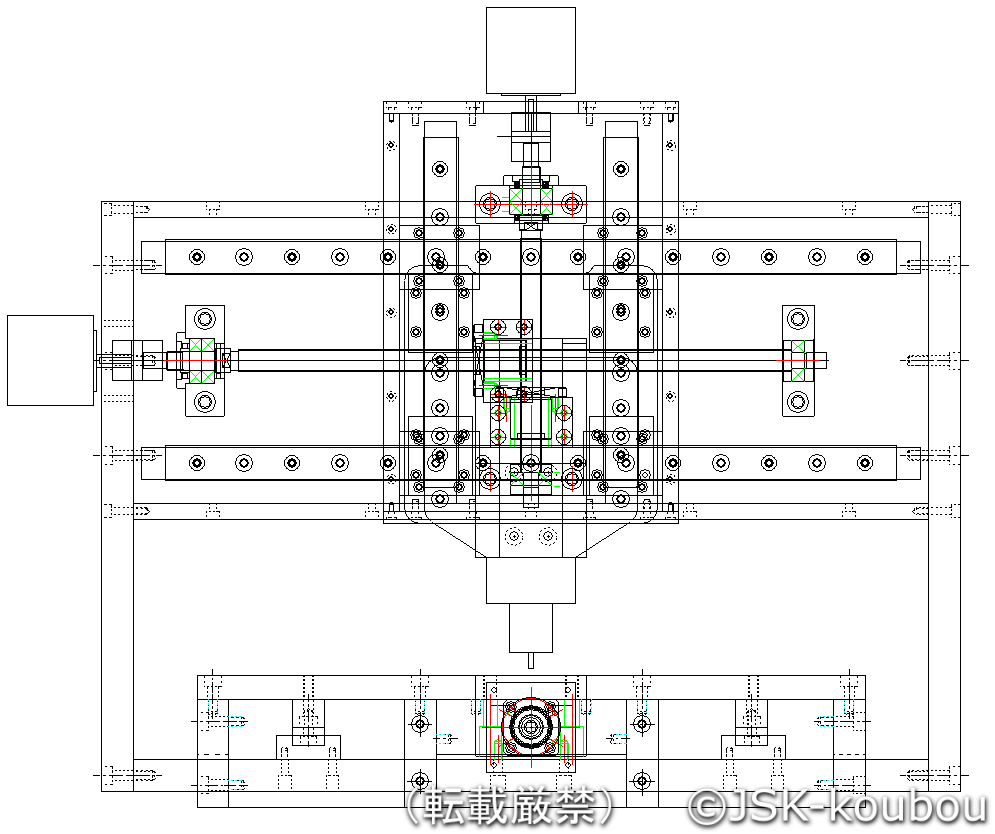

可能な限り剛性を高め、C3等級のボールネジで精度を出し、ワークスペースも400×300ほどで設計しています。

ベース材料選び

メインの材料は剛性に直結するものなので良く吟味する必要があるのですが、ぶっちゃけ金属なら何を使っても大差はありません。(もちろん例外がありますよ)

というのも、剛性(変形し難さ)の尺度であるヤング率は、例えば鉄はアルミと比べ3倍の剛性がありますが重さも3倍あるのです。

アルミで鉄と同じ剛性を確保しようとするなら厚みを3倍にすれば質量も変わらず、結局は剛性も同じという訳なのです。

さらに、ヤング率は母材によってほぼ決まるので、ステンレス(SUS304)だろうが炭素鋼(S45C)だろうが鉄系なら200GPa前後、アルミ系なら70GPaで大きな差はないのです

ただし、引っ張り強度は材料組成によって大きく制御可能です。

文字としてのニュアンスが似ているので強度と剛性が混乱してしまいがちですが、材料力学上まったく異なる意味を持っているのです。

NCフライスを自作している方もちらほらいますが、アルミに比べて剛性が~とか重さが~とか言っている方は

たぶん材料のことがよく分かっていないのでしょうね。

そんなわけで、フライスなどの加工機は強度が必要なほどフレームが変形してしまっては精度なんて出ませんから強度より質量あたりのヤング率「ヤング率/質量」を重視します。

最適材料はC-FRPですが・・・・

今回は材料費を考え、アルミよりも安価な鉄材で作ります。

重くてステッピングモーターの出力不足の場合、一部C-FRPに置き換えてみようかと思っていますが、思うだけですね多分。

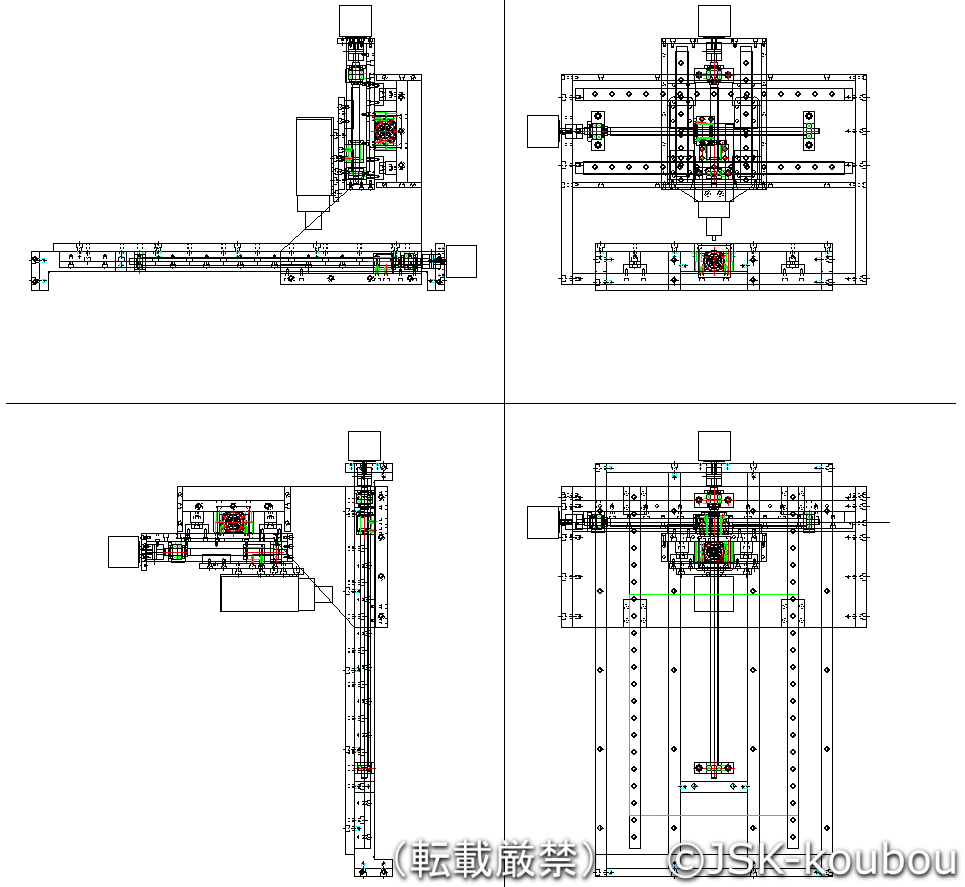

設計図

丸3日がかりで設計図を書いてみました。

一部フレームのリブやねじ長さなどを修正するパーツがありますがこんなものです。

一つ悩んだのが、ワークを固定するX軸テーブルの可動方法。

ステージを動かすか加工ヘッド側を動かすか、一長一短なので悩ましい所です。

それぞれの長所と短所は、

・Y軸フレームを固定でX軸テーブルそのものを稼働するタイプ

長所

Y軸を動かす必要が無いので門を強固・高荷重に出来る

テーブルだけを動かせばよいので慣性が少なく、高加速、高速が容易

短所

X軸テーブルが動くので機械の周りに広いスペースが必要

X軸テーブルが動くと機械の重心が動くので重いワークを乗せたとき、やや不安定になる

・X軸テーブルを固定してY軸フレームを稼働させるタイプ

長所

加工機のサイズ以上の空間は必要ない

加工ワークの重量によらず安定した切削が可能

短所

X軸の加工は、Y軸Z軸ユニットを動かす必要があるので、慣性が大きくなってしまう

Y軸Z軸ユニットの荷重に気を使う

Y軸フレームの固定タイプは慣性の面で有利ですが何かしっくりこない(第六感的な気持ちわるさ)があるのでY軸フレームを稼働させるタイプに決めました。

ところが・・・

概算で質量計算してみると、スピンドル、Y軸Z軸合せると80kg以上になってしまうことが判明。

このままでは十分な加工速度が出せないかもしれません。

剛性に影響しない範囲で肉抜きするか、やはりY軸フレーム固定タイプにする必要がありそうです。

一応コンバーチブルな設計でどちらにも対応可能

ま~とりあえず作ってみることにします。

コメント