現状で加工はできるのですが、ワークをボルト止めする為のワーク固定盤が必要です。

アルミの端材があったので加工して固定盤を作りました

まず、基準を作らなければいけません。

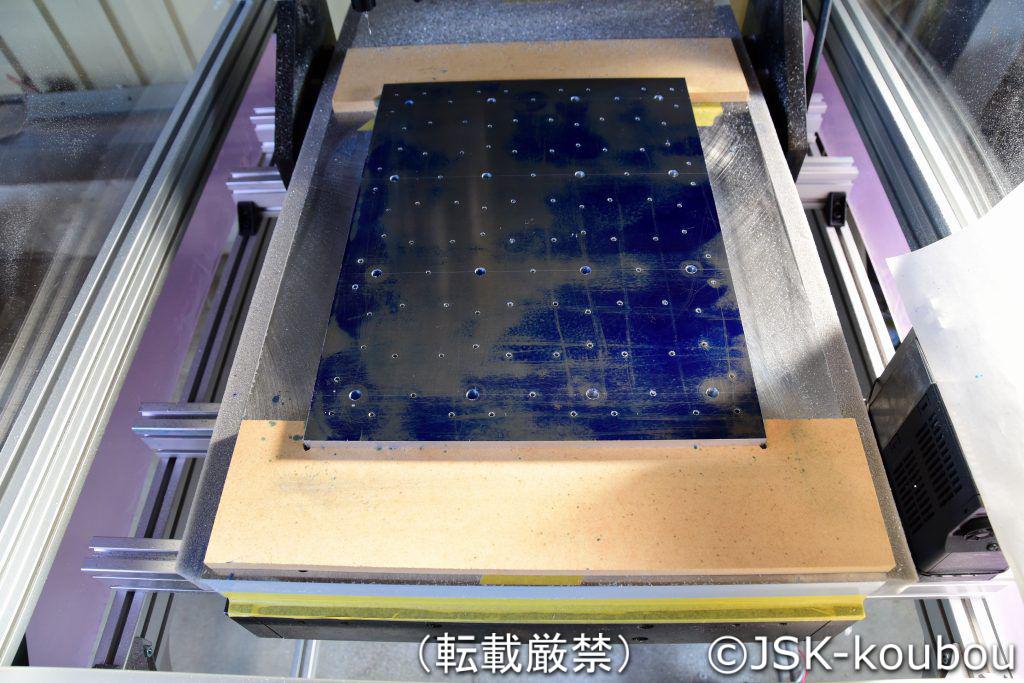

まず、適当な木材を両面テープで張り付け、アルミ板のサイズにフライス加工します。

フライス加工の溝にアルミを嵌め込めると正確な基準が作れます。

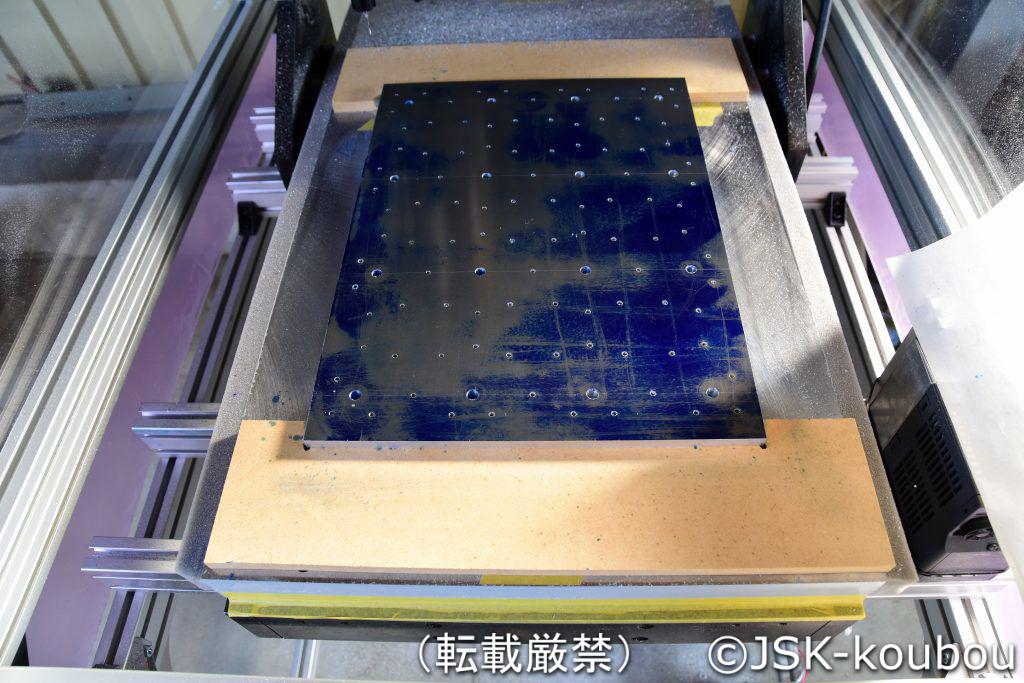

↓ワーク固定用の下穴を加工しました

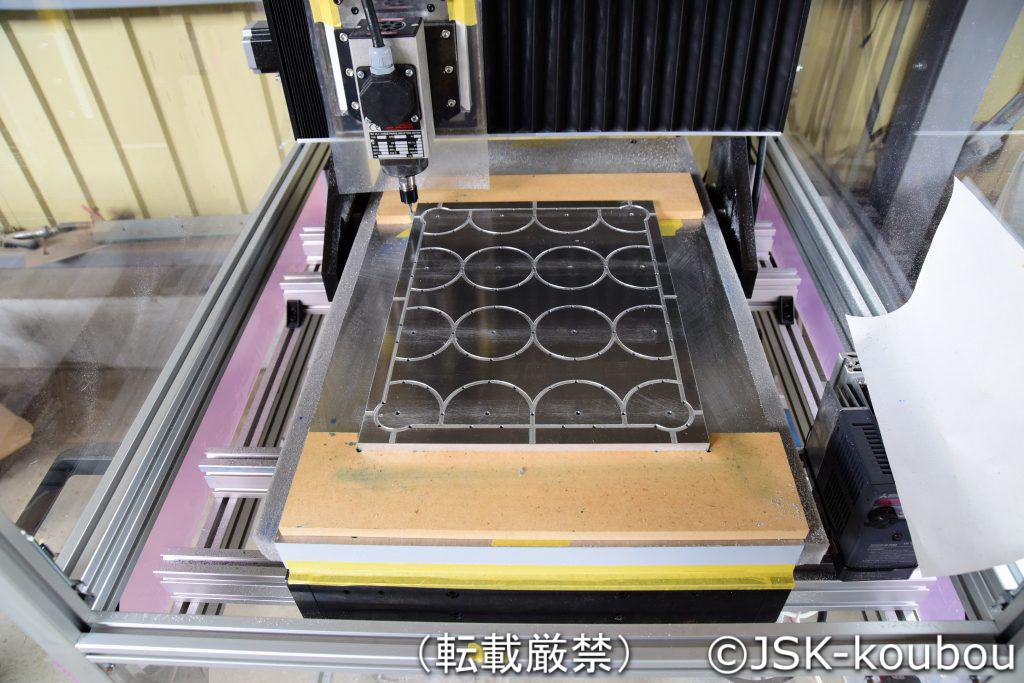

次に、アルミを反転し、エアー抜きの溝を掘ります。

これをしないと、ネジ穴に入り込んだ切削クズが掃除機などで吸引出来にくくなってしまいます。

溝は0.5mm程度ですが、効果は絶大です。

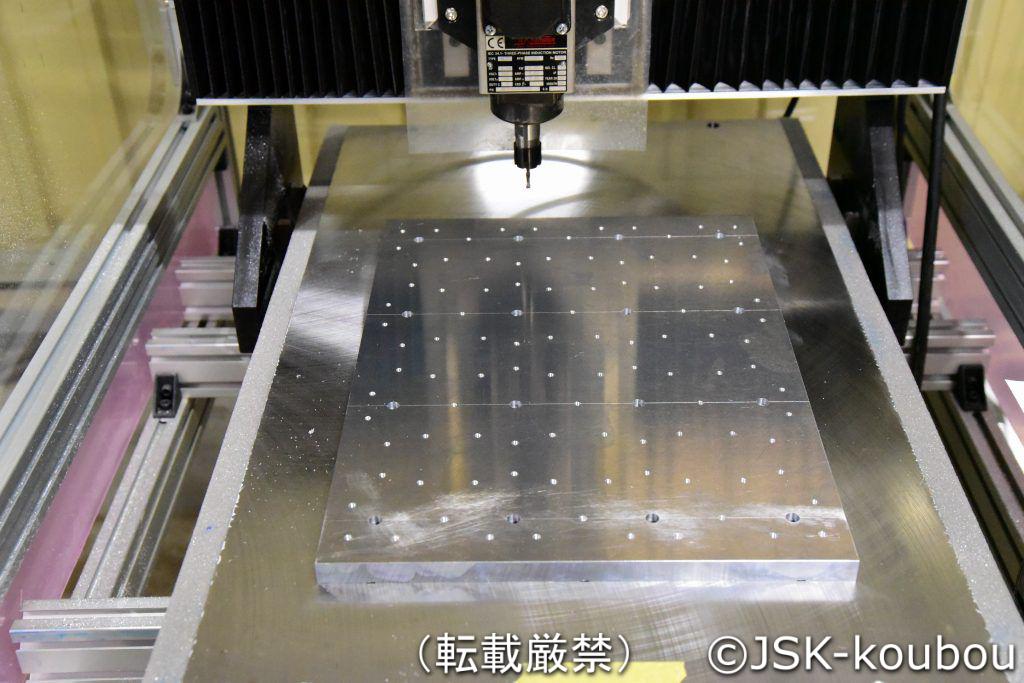

固定穴はM4のタップを立てました。

これは木時計の固定の為、必要最小限のネジ径にしたかった為ですが、金属加工用にM6にした方が良かったでしょうか?

ネジ穴は広げることは可能なので、しばらく使ってみて、剛性に不満が出るようならM6にしようと思います。

さらに、アルミに直接タップを立てたので摩耗でネジが潰れてしまうことも考えられます。

ステンレスのインサートナットを利用すべきでした。

こちらも、摩耗が酷いようならM6に変更する時に一緒に導入しようと思います。

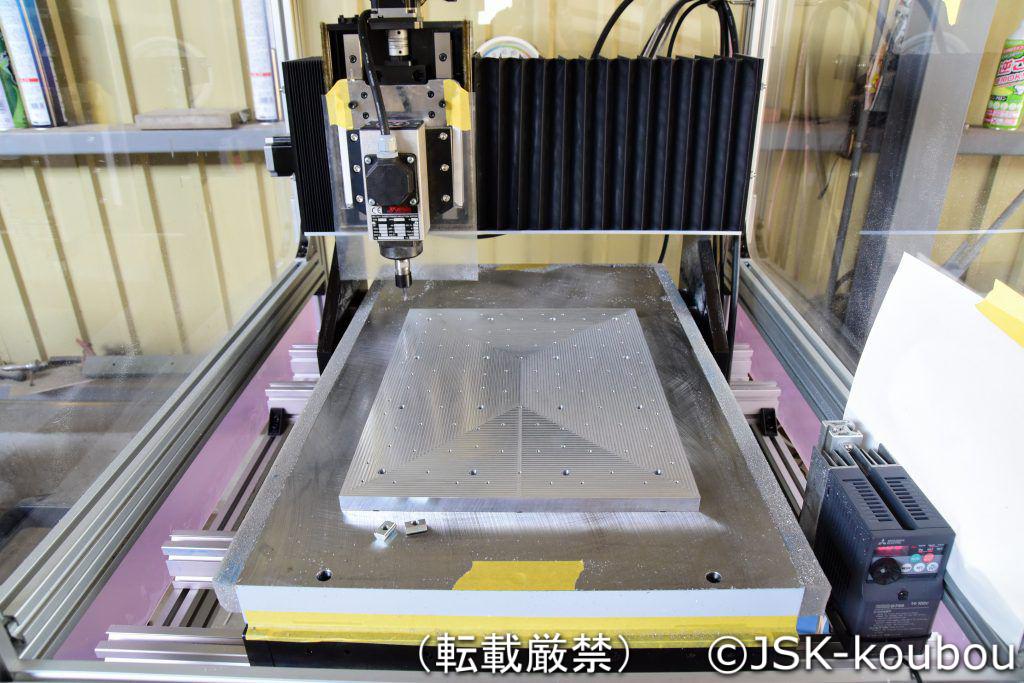

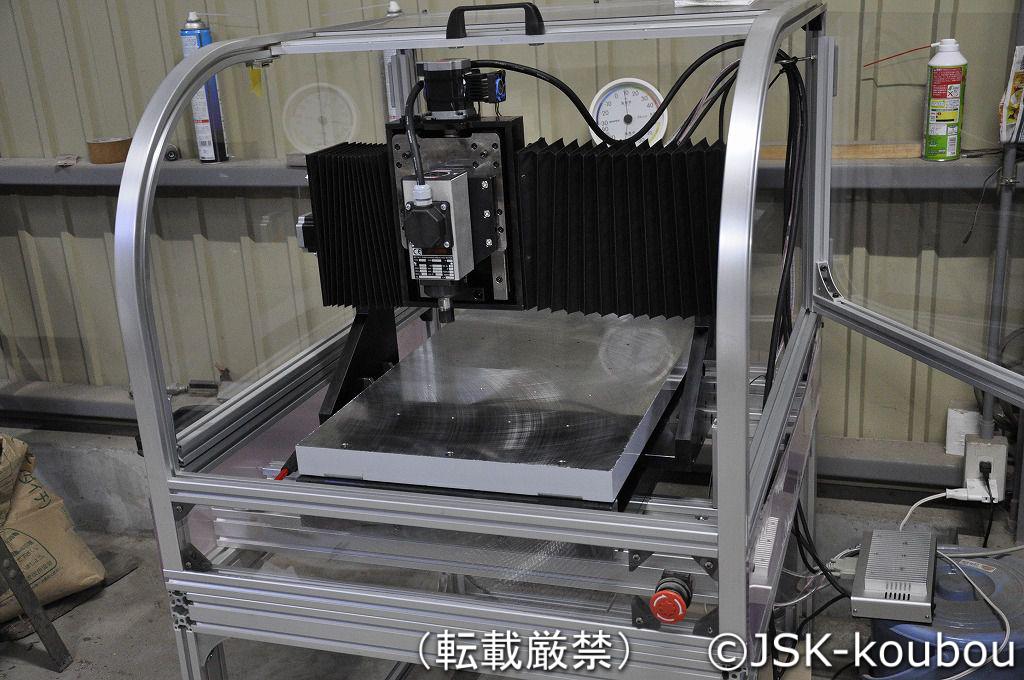

最後に平面出しです。

フライスで平面切削し、基準面を作ります。

新型NCフライスは剛性も格段にアップしているので市販の卓上NCフライスの2倍の加工速度で切削出来ました。

F2000 Z切り込み量0.1 基準面出しの為切り込み量は0.1mmにしていますが、0.2mmでも問題ない感じです。

切削面もスピンドルの直角度も出しているので大変綺麗です。

指で触っても凹凸が感じられないほどです。

爪を立てると僅かに引っ掛かりを感じます。

これはスピンドルの直角度が正確に出ていない為です。

安物のスピンドルを購入したのでスピンドルに芯ブレが3μmほどあり、正確に直角を出すことができないのです。

加工で誤差が問題になるようならナカニシのスピンドルに変更しようと思います。

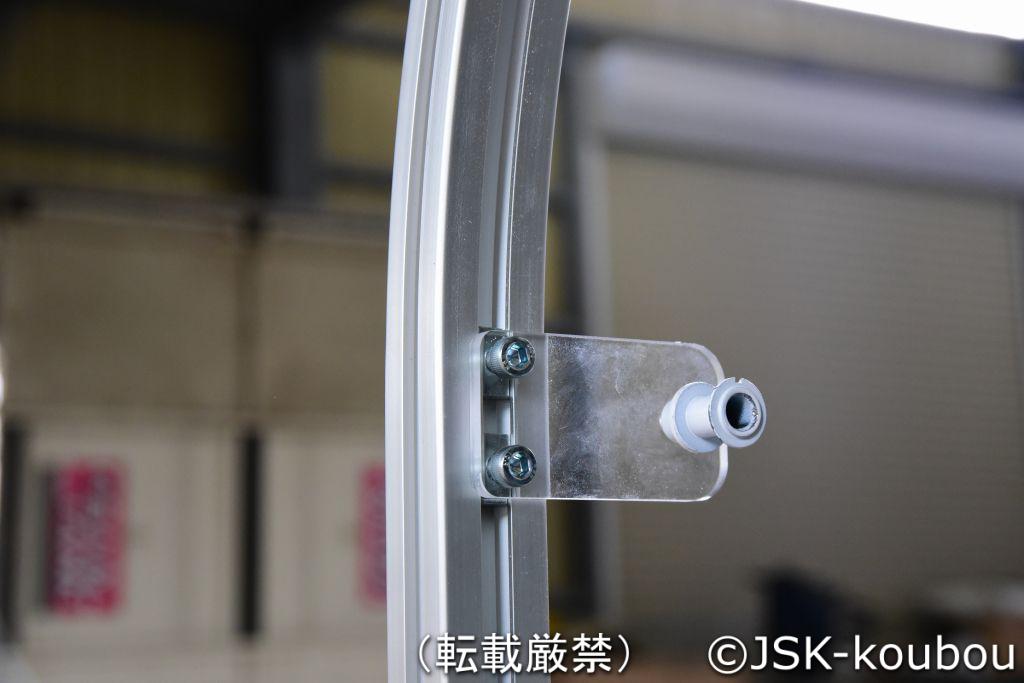

記事にはしませんでしたが各軸の防塵対策も施工済みで、これで本格的な加工ができるようになりました。

コメント